A háromkarú fúrófejek típusainak megértése: Acélfogú vs. Keményfém-betétes

Szerkezeti különbségek és teljesítményösszehasonlítás

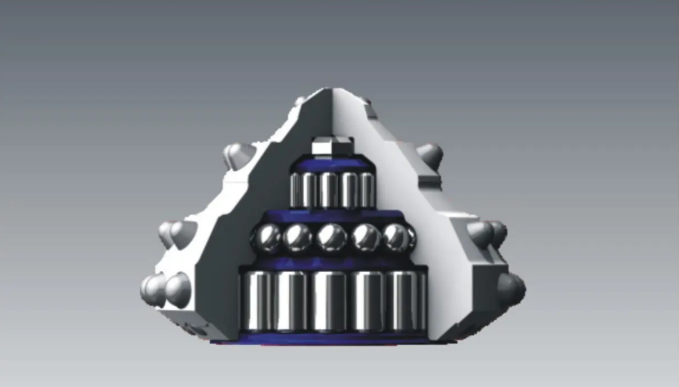

A vasfog és a volfrám-karbid behelyezési trikon részek közötti szerkezeti különbségek néhány érdekes ellentétet mutatnak. Az acél fogszemcsék sokkal egyszerűbb kialakításúak a volfrám-karbid behelyezési szerkezethez szükséges összetett szerkezettel összehasonlítva. Ezek a szerkezeti különbségek nagyon fontosak, ha a fúrás és az időtartam szempontjából van szó. A terepi tapasztalatok azt mutatják, hogy a volfrám-karbid darabok a különböző iparági jelentések szerint körülbelül három-négyszer tartósabbak a kemény kőzetformációkban lévő acél fogaknál. A különböző fúrási helyszíneken végzett gyakorlati vizsgálatok következetesen kimutatták, hogy a volfrámkarbid sokkal jobban megőrzi vágó élét hosszú ideig tartó üzemek során, nehéz geológiai körülmények között. Az olaj- és gázipari vállalatok számára, amelyek kihívásokkal teli környezetben dolgoznak, ez kevesebb bitváltozást és kevesebb leállást jelent. A kiváló kopásálló képesség miatt a tungszter-karbid behelyezési részek a magasabb kezdeti költségek ellenére is megéri a beruházást, különösen olyan projektekben, ahol a berendezések élettartama közvetlenül befolyásolja a teljesítményt.

Acélfogú fúrófejek: Alkalmazásuk és korlátai

A geotechnológiában az acél fogak azért nyertek népszerűséget, mert elég agresszívan vágnak át az anyagon. A legszebb a puhabb anyag, mint a agyaghal és kréta, ahol nem túl kemény a bejárás. A sekély lyukakhoz, ahol nem kell nagyon mélyre menni, ezek a részek olcsóbbak, mint más lehetőségek, ami vonzóvá teszi őket a költségvetésből adódó projektekhez. De a problémák akkor jelennek meg, amikor keményebb sziklákat találunk. A fogak nem bírják a gránit vagy a bazaltot, anélkül, hogy gyorsan elhasználódnának. Aki már próbált borítani nyíróanyagokon, tudja, milyen gyorsan rágják meg az acélfogakat, így a teljes művelet kevésbé hatékony, és rövidebb ideig tart, amíg a darab kicserélésre szorul. Szóval igen, az acél fogak jó munkát végeznek bizonyos helyzetekben, de senki sem várja el tőlük, hogy mindenféle sziklaformációval foglalkozzanak.

Wolframszeg-karbid beépített fúrófejek: előnyök kemény kőzetek esetén

A volfrám-karbid behelyezési részek azért különböznek a többiektől, mert hosszabb ideig tartanak és jobban ellenállnak a kopásnak, ami megmagyarázza, miért működnek olyan jól, amikor kemény kőzeteken, mint a gránit és a bazaltformációkban fúrnak. Ami igazán számít, az az, hogy ezek a darabok mennyire bírják a szélsőséges nyomást a mélyfúrás során, amikor a szokásos szerszámok egyszerűen megromlanak. Persze, a volfrám-karbid behelyezési elemek előzetes ára magasabb, mint amit a szokásos acél fogcsapásért fizetünk, de gondoljunk erre így: a többlet dollárok sokszorosan visszafizetődnek, kevesebb cserére van szükség, és kevesebb gép leállása a munkaterületen. Amikor olyan anyagokkal dolgoznak, amelyek a hagyományos fúróknál őrlődnek, a dolgozók nap mint nap a tungsztim-karbidra támaszkodnak, hogy megbízhatóan működjön. Az a tény, hogy ezek a speciális darabok képesek kezelni a legnehezebb fúrási forgatókönyveket, azt jelenti, hogy nélkülözhetetlenek a mérnökök számára, amikor mélyen be kell hatolniuk a kemény geológiai formációkba.

Fúrófej típusának összehangolása a kőzettel

Fúrófej kiválasztása lágytól közepes keménységű kőzetképződményekhez

A megfelelő fúróval minden különbséget lehet tenni, ha a lágy és közepes talaj körülményei között dolgozunk. Ezek a formációk nagyon változóak, a lemeneti kőzetrétegektől kezdve a kavicsok és homok keverékeig. Az ilyen terepen a fém fogak jobban működnek, mert sokkal jobban vágnak a puhabb anyagon, mint más lehetőségek. De van néhány dolog, amire érdemes gondolni, amikor egy kicsit választunk. A fúrás sebessége nyilvánvalóan fontos, de ugyanolyan fontos, hogy képes-e hatékonyan eltávolítani a vágásokat a lyukból. A terepmérnökök tudják, hogy ez befolyásolja, hogy a dolgok összességében hogyan működnek. A legtöbb ember, aki évek óta fúrás közben dolgozik, azt mondja, hogy a darab megfelelőségével hosszú távon pénzt takarít meg, miközben a műveleteket napról napra simábbá teszi.

Tricone fúrófejek optimalizálása kemény/koptató kőzetekhez

A trikon daraboknak a kemény, durva kőzetformációkban való megfelelő működéséhez speciális módosításokra van szükségük, hogy a helyszínen jobban működjenek. Ezek a volfrám-karbid behelyezési részek igazán a különbséget jelentenek, amikor kemény anyagot vágunk át, miközben megakadályozzuk, hogy a darab túl gyorsan kopjon. A fúrók tudják, hogy a forgatási sebességet kell módosítaniuk, és a sár tulajdonságait a műveletek végén kell beállítaniuk, hogy a berendezésükből megfelelő eredményeket érjenek el. A legtöbb tapasztalt szakember azt mondja, hogy ha valaki megkérdezi, hogy milyen helyzetben kell a megfelelő beállításokat beállítani, az nagyon fontos a kemény sziklákban való haladáshoz. Rengeteg a terepen tesztelt tanács, hogy hogyan tartsuk tovább a darabokat, és hogyan dolgozzunk jobban nehéz körülmények között.

Földtani Értékelési Technikák

A megfelelő trikon darab megtalálása nagyban függ a megfelelő geológiai vizsgálatoktól. A fúrók általában szeizmikus felmérésekre, fúrásokra és sziklaminták gyűjtésére támaszkodnak, hogy kitalálják, milyen formációkkal van dolguk, mielőtt felveszik a darabokat. Amikor a csapatok feltérképezik egy terület szerkezeti jellemzőit, sokkal tisztább képet kapnak arról, hogy a különböző fúróberendezések milyen jól fognak működni. Sok helyszíni tapasztalat azt mutatja, hogy amikor a vállalatok időt fektetnek bele alaposan értékelő vizsgálatokba, végül olyan részeket választanak, amelyek sokkal jobban megfelelnek a feladatnak. Ez a többlet erőfeszítés valódi dollárban tér el, amely a valódi fúrás során bekövetkező költséges hibák elkerülése miatt kerülhető el.

A megfelelő fogó méret kiválasztása a fúróhoz

A megfelelő fúró átmérő kiválasztása nagyon fontos, amikor különböző típusú kútokkal foglalkozunk, mint például víz, olaj és gáz. A méret attól függ, hogy milyen mélyre kell menni, és milyen talajfeltételekre számíthatunk. Az olajszállítási projektekhez általában nagyobb darabokra van szükség, mert sokkal mélyebb mélyre kell menniük, plusz a vastag acélburkolatokkal, amik védik a fúrót. A vízkutak azonban más történetet mesélnek. A legtöbb ember kisebb átmérőjű darabokkal marad, mivel ezek a munkák nem igényelnek olyan nagy mélységet, és a szűkebb csövekön keresztül a jó vízáramlás fenntartása a gyakorlatban jobban működik. A több webhelyre is konszolidáló bitméreteket tartani is értelmes. Senki sem akar időt vagy pénzt vesztegetni a fúró közepén, csak mert a rossz méretű bitet használták. Az iparági irányelvek elég erősen támogatják ezt. Szeretnéd, hogy minden zökkenőmentesen menjen? Beszéljen valakivel, aki jól tudja, hogyan kell a bitméreteket a munka konkrét követelményeihez igazítani. A terepi tapasztalatok gyakran többet mondanak nekünk, mint bármely tankönyv.

A megfelelő robbanóberendezés kompatibilitása nagyon fontos, amikor a fúrási munkákhoz kell választani. Ha a robbanóeszközök nem illeszkednek a darabhoz, minden gyorsan bonyolult. A nyomaték-specifikációk olyan dolgok, amelyekre érdemes figyelni, mert azt mondják, hogy a robbanóeszköznek van-e elég ereje ahhoz, hogy megfelelően működjön a különböző típusú részekkel. Ha van egy kis ellentmondás a robbanóberendezés és a robbanóberendezés között, a problémák elég gyorsan megjelennek. Láttunk olyan eseteket, amikor a rossz kombinációk lassabb haladást eredményezett a kőzetrétegek és a darabok túl korán kopott. Ezért van értelme a gyártók specifikációit nézni, és a valós eredmények ellenőrzését is hasonló projektekből. A jó kompatibilitás nem csak arról szól, hogy a dolgok zökkenőmentesen menjenek, hanem hogy a munkavállalók biztonságban legyenek, mivel az összeegyeztethetetlen beállítás veszélyes helyzeteket okoz.

A bitméret befolyásolása a fúrás hatékonyságára nagyon fontos, amikor megpróbáljuk kitalálni, hogy mennyibe fog kerülni valami és mennyi ideig fog tartani. A bitméret valóban változtatja, hogy milyen gyorsan haladnak a dolgok a kőzetrétegeken, ami nyilvánvalóan befolyásolja, hogy az összes művelet mennyire hatékony. Az iparági jelentések és a valódi fúrási tapasztalatok elég egyértelműen mutatják, hogy a kisebb darabok sokkal jobban működnek a puha talaj fajtáiban, ahol gyorsabban mozoghatnak, míg a nagyobb darabok jobban bírják a keményebb sziklaformációkat anélkül, hogy olyan gyorsan lebontanának. A hűtőrendszerek és a folyadékok mozgása is befolyásolja a bitméreteket. Azok az operátorok, akik jól tudják használni a berendezéseket, a helyzetükhöz leginkább megfelelőket választják, így pénzt és időt takarítanak meg. Néhány cég valódi javulást tapasztalt, ha csak a bitméreteket változtatja, attól függően, hogy milyen kőzetet használnak.

Fúrási mélység és nyomásigények

Mélyfúrás: A fúrófejek tartósságát befolyásoló tényezők

A mélyfúrásnál a bit tartósítása nagyon fontos, mert ott alul nagyon kemény körülmények vannak. Ami igazán befolyásolja a bit életét az az, hogy miből készültek, hogyan tervezték őket, és milyen jó volt a gyártási folyamat. A karbid és a gyémánt anyagok kiemelkednek, mivel rendelkeznek a szükséges erővel, hogy kezeljék a szélsőséges földalatti környezeteket. A gyengébb minőségű darabok használata csak drága késedelmekhez és lassabb előrehaladáshoz vezet a fúrási projektekben. A legtöbb tapasztalt fúró elmondja bárkinek, aki hallgat, hogy a karbid darabok jobban teljesítenek, ha nagy mélységben vannak, és nagy hő és nyomás ellen küzdnek. A terepadatok folyamatosan mutatják, hogy a mélyebb lyukak gyorsabb bit kopás arányt jelentenek, ezért a legtöbb üzemeltető most prioritást élvez a bitek építésében, hogy azok átvészeljék a nehéz körülmények között.

Nyomásosztályozás és tömítéstechnológiák

A nyomásmérőket jól megérteni nagyon fontos, amikor különböző fúrási mélységekre választunk trikon darabokat. Ha a biteknek nincs elég nyomásmérőjük, hajlamosak gyorsabban lebontani, ami károsítja az általános teljesítményt, és néha komoly problémákhoz vezet a mélylyukban. A tömítéstechnika nagyon fontos lett, hogy a darabokat érintetlenül tartsuk a mély kútokban tapasztalható szélsőséges nyomások alatt. A legtöbb fúró ezt már tudja. A terepvizsgálatok különböző tömítő lehetőségeket igazolnak, bár az O-gyűrűk még mindig a legjobb pontokat kapják, mert megakadályozzák, hogy a folyadékok a rossz helyekre kerüljenek. Az elmúlt években gyűjtött terepadatok szerint az új töméstechnológiák, mint a polikrisztályos anyagok és a mikro töméstechnikai tervezés, meglehetősen meghosszabbítják a bit életkorát, különösen kemény formációkban, ahol a szokásos tömések csak néhány futás után feladják a

Nagynyomású környezetekben bekövetkező meghibásodások

A triconos darabok gyakran küzdnek a nagy nyomású fúrási helyzetekben, olyan problémákkal szembesülnek, mint az erózió károsodása és a teljes szerkezeti meghibásodás. Legtöbbször ezek a problémák a rossz típusú bit kiválasztásából erednek, amit nem építettek ilyen kemény körülményekhez. Sok olyan esetet láttunk, amikor a bitek egyszerűen nem tudtak ellenállni a szélsőséges nyomásnak, mert a tervezésük nem volt megfelelő. A szakemberek általában azt javasolják, hogy a meghibásodások megelőzésére olyan darabokat válasszanak, amelyeket keményebb anyagból és jobb tömőrendszerrel készítettek. A fúró csapatoknak meg kell vizsgálniuk, milyen nyomással kell szembenézniük, mielőtt bármilyen felszerelést választanak. Ha ezt helyesen csináljuk, biztonságosabb munkamódszereket és sokkal zökkenőmentesebb működéseket érünk el a nehéz mély kútprojektek során.

Forgósebesség és Bit Tervezés Optimalizálása

Az RPM Tartományok Különböző Bit Típusokhoz

Ha tudjuk, hogy melyik fordulatszám-tartomány a legjobb a különböző trikon darabokhoz, az minden különbséget tesz a fúrás működésében. Minden fajta fúrófalatnak megvan a saját gyönyörű pontja a forgási sebesség tekintetében, ami közvetlenül befolyásolja, hogy milyen gyorsan vághat a kőzeten és milyen jó a fúrási eredmény. A terepi vizsgálatok azt mutatják, hogy a javasolt sebességek között tartva nem csak gyorsulnak, hanem kevesebb kopást okoznak a drága fúrószerszámok, így hosszabb ideig tartanak, mielőtt cserélni kell őket. Az üzemeltetőknek mindig ellenőrizniük kell, hogy a gyártók mit ajánlanak a fordulatszám-beállításokra, mert az ilyen előírások betartása segít a legtöbbet kihozni a berendezésből, miközben elkerüljük a költséges meghibásodásokat. A legtöbb vállalat a fenti ajánlásokat a különböző geológiai formációkon és fúrási körülmények között végzett évekig tartó helyszíni vizsgálatokon alapítja.

Cone/csapágy kialakítások a sebességhatékonyság érdekében

A trikon darabban lévő kúpok és csapágyak kialakítása nagyon fontos a nagyobb sebesség-hatékonyság eléréséhez. A komponenseknek maguknak gondos mérnöki munkával kell rendelkezniük, hogy megfelelően kezeljék a folyadékáramlást, ami befolyásolja, hogy a fúró milyen jól működik a lyukban. Az új kúp alakú és erősebb csapágyak csökkentették a súrlódást a működés során, így az egész rendszer simább és gyorsabb volt. A legutóbbi fejlesztések a bit-tervezésben olyanokat tartalmaznak, mint a speciálisan kialakított csatornák, amelyek hatékonyabban átengednek a hűtőfolyadékokat, ami a hőmérsékletet szabályozza, és meghosszabbítja a bit időtartamát, mielőtt kicserélésre lenne szüksége. Ezek a fajta tervezési áttörések megmagyarázzák, hogy a modern trikoncsapok miért működnek sokkal jobban, mint a régebbi modellek néhány évvel ezelőtt.

Folyadékdinamika és hűtőrendszerek tervezése

A folyadékok mozgatása a trikon darabok körül nagy szerepet játszik a hűtőrendszer működésében, a fúrás közben a megfelelő hőmérsékleten tartva. Amikor a folyadék nem végez a munkáját megfelelően, a darabok elég gyorsan túlmelegednek, ami meghibásodáshoz vezet jóval azelőtt, hogy elhasználódnának. A jó hűtőtechnika tudja, hová küldje a folyadékokat, így a hő gyorsabban megszabadul tőle, és minden simán működik, stabil hőmérsékleten. Néhány valós példában olyan részeket láthatunk, amelyek speciális sugárhajtóművel vannak elhelyezve, amelyek közvetlenül a forró pontokat célozzák. Mindezek a fejlesztések rámutatnak arra, hogy a mérnökök miért töltenek annyi időt a hőproblémák megoldására a föld alatti fúrás során, mert a jobb hűtés kevesebb leállási időt és megbízhatóbb eredményeket jelent a berendezésből.

További kritikus szempontok tricon fogaskerék kiválasztásához

Fúrási folyadék kompatibilitás

A fúrófolyadék kiválasztása a legnagyobb különbséget jelent a trikon darabok kihasználásában. A folyadékok és a bitanyagok kölcsönhatása befolyásolja, hogy a mélypontok mennyire működnek. A különböző kőzettípusokkal való foglalkozás során a választás nagyon fontos. A vízen alapuló sárok olcsóbbak és különböző helyzetekben működnek, de nem mindig sikerülnek kemény körülmények között. Az olajas alapú folyadékok viszont jobb kenést biztosítanak, ami segít megvédeni a trikoncsapokat a kemény fúrási műveletek során történő túlzott kopástól. A terepi tapasztalatok azt mutatják, hogy amikor a műszerek a folyadékok választását a föld alatt zajló tényekkel egyeztetik össze, gyorsabb átmeneti sebességet és hosszabb bit élettartamot tapasztalnak. A megfelelő folyadékkompatibilitás révén a költségvetés és a teljesítmény közötti megfelelő pont megtalálása továbbra is kritikus, bárki számára, aki a fúrási folyamat optimalizálását akarja, anélkül, hogy a bankot megtörné.

Életciklusköltségelemzés

Amikor a trikon darabok teljes élettartamára figyelünk, nem elég csak azt figyelembe venni, hogy mennyit érnek, amikor megvásárolják őket. A pénz, amit a működésükre fordítanak, és hogy mennyire működnek a műveletek során, nagy szerepet játszik abban, hogy megérje-e a befektetést. A jobb minőségű trikon darabok általában végül kifizetődnek, mert nem kell olyan gyakran cserélni őket, és jobban fúrnak a kemény formációkon. Az iparági jelentések többször is mutatják ezt a mintát különböző helyszíneken. Persze, ezek a prémium bitek nagyobb árakkal érkeznek kezdetben, de az operátorok azt találják, hogy kevesebb időt töltenek a problémák megoldásával és a meghibásodással való foglalkozással később. Végül is, aki időt szán arra, hogy ezeket a tényezőket megfelelően megvizsgálja, mielőtt vásárol, általában hosszú távon pénzt takarít meg, miközben jobb eredményeket ér el a fúrási műveleteiből.

Gyártó hírneve és tanúsítványok

A legtöbb szakember tudja, hogy a trikon darabok utánanézve, nagyon fontos, hogy ki készítette őket. Egy cég eredménye általában azt mutatja, hogy érdekli-e a jó munkával és az új ötlettel, ami befolyásolja, hogy a szerszámok mennyire megbízhatóak. A független szervezetek tanúsításai bizonyítja, hogy a darabok megfelelnek bizonyos színvonalú és funkcionális előírásoknak, így a vásárlók nyugalmat élveznek, amikor pénzt költenek a berendezésekre. Az iparban bevonult emberek rendszeresen rámutatnak, hogy ha olyan termékeket választunk, amelyek megbízható gyártóktól származó megfelelő tanúsítványokkal rendelkeznek, akkor általában jobb teljesítményű eszközöket kapunk. Aki komolyan veszi a fúrást, annak a vásárlási folyamat része kell lennie, hogy időt szakítson arra, hogy kutatást végezzen a gyártó történelmével és a hivatalos engedélyekkel kapcsolatban.

GYIK

Mi az a tricone fúrófej?

A tricone fúrófejek forgó fúrófejek kőzetképződmények összetörésére, három kúp alakú forgó fejjel, amelyek mindegyike fogakkal van felszerelve.

Miért válasszunk tungsten karbid fogazatú fúrófejet acél fogazatú fúrófej helyett?

A kemény ötvözetű fúrófejeket tartósabbaknak tartják kemény rétegek esetén, míg az acélfogú fúrófejek inkább lágyabb és közepes keménységű rétegekhez alkalmasak.

Hogyan befolyásolja a fúrófej mérete a fúrási hatékonyságot?

A fúrófej mérete hatással van a behatolási sebességre; kisebb fúrófejek gyorsabban fúrnak lágyabb rétegekben, míg nagyobb fúrófejek stabilabbak a keményebb kőzetekben.

Milyen szerepet játszik az RPM a fúrás során?

Az RPM szintek közvetlenül befolyásolják a fúrási sebességet és a fúrófej kopását; az optimális RPM fenntartása jobb teljesítményt és hosszabb élettartamot biztosít.

Hogyan befolyásolhatja a fúrófolyadék kompatibilitása a fúrófej teljesítményét?

A fúrófolyadék tulajdonságai kölcsönhatásban állnak a fúrófej anyagával, és jelentősen befolyásolhatják a fúrófejek hatékonyságát és élettartamát.

Tartalomjegyzék

- A háromkarú fúrófejek típusainak megértése: Acélfogú vs. Keményfém-betétes

- Fúrófej típusának összehangolása a kőzettel

- A megfelelő fogó méret kiválasztása a fúróhoz

- Fúrási mélység és nyomásigények

- Forgósebesség és Bit Tervezés Optimalizálása

- További kritikus szempontok tricon fogaskerék kiválasztásához

- GYIK