Zrozumienie typów wiertł trzystopniowych: stalowy ząb kontra węglik wolframu

Różnice konstrukcyjne i porównanie wydajności

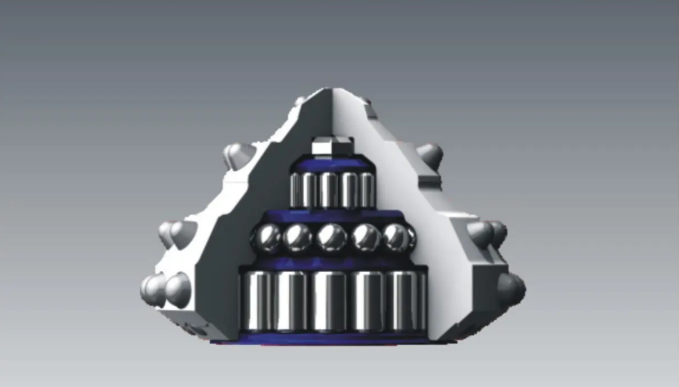

Patrząc na różnice strukturalne między stalowym zębem a trykonowymi wkładkami z węglem wolframu, odkrywamy kilka interesujących kontrastów. Stalowe zęby mają znacznie prostszą konstrukcję w porównaniu ze złożoną konstrukcją potrzebną do wkładów z węglem wolframu. Te różnice strukturalne mają znaczenie, jeśli chodzi o to, jak dobrze wiertą i jak długo będą trwać. Doświadczenie z terenu pokazuje, że według różnych raportów przemysłowych, kawałki z węglanu wolframu mają tendencję do przetrwania o około trzy do cztery razy dłużej niż kawałki ze stali w formacjach skał twardych. Praktyczne badania przeprowadzone w różnych miejscach wiercenia konsekwentnie wykazują, że węglik wolframu utrzymuje swoją ostrze znacznie lepiej podczas długotrwałych operacji w trudnych warunkach geologicznych. Dla firm naftowych i gazowych pracujących w trudnych warunkach oznacza to mniejszą liczbę zmian i mniej przestojów. W związku z wyższą odpornością na zużycie wstawki z węglanu wolframu są warte inwestycji pomimo wyższych kosztów początkowych, szczególnie w projektach, w których długowieczność urządzeń ma bezpośredni wpływ na wyniki końcowe.

Gatniki stalowe: Zastosowania i ograniczenia

W geotechnologii stalowe zęby zyskały popularność, ponieważ przecierają materiał dość agresywnie. Najlepiej działają na miękkich materiałach, takich jak glina i kredze, gdzie nie jest zbyt ciężko. W przypadku płytkich otworów, gdzie nie musimy sięgać bardzo głęboko, te kawałki są zazwyczaj tańsze niż inne opcje, co czyni je atrakcyjnymi dla projektów budżetowych. Ale problemy pojawiają się, gdy uderzamy w twardsze skały. Zęby nie wytrzymają granitu i bazaltu bez szybkiego zużycia. Każdy, kto próbował wiercić przez materiały ścierne wie, jak szybko te stalowe zęby się rozgryzają, co powoduje, że cała operacja jest mniej wydajna i skraca czas trwania, zanim będzie potrzebna wymiana. Tak, stalowe zęby świetnie działają w niektórych sytuacjach, ale nikt nie oczekuje, że będą radzić sobie z każdym rodzajem formacji skał.

Wiertła z węglikiem wolframu – zaletą w przypadku twardych formacji

Wstawki z węglanu wolframu wyróżniają się tym, że trwają dłużej i lepiej opodatkowane są od zużycia niż większość alternatyw, co wyjaśnia, dlaczego tak dobrze działają podczas wiercenia przez twardy kamień, taki jak granit i formacje bazaltowe. Ważne jest, jak te kawałki wytrzymają nadciśnienie podczas głębokich wierceń, kiedy standardowe narzędzia się rozpadają. Oczywiście, wstępna cena wkładów z węglem wolframu jest wyższa niż cena zwykłych stalowych zębów, ale pomyślcie o tym w ten sposób: te dodatkowe pieniądze są zwrócone wiele razy dzięki mniejszej ilości niezbędnych wymian i mniejszej liczbie przestojów maszyn na W przypadku pracy z materiałami, które są odtępiane na konwencjonalnych wiertarkach, operatorzy polegają na karburowym wolframie, który codziennie zapewnia niezawodną wydajność. Fakt, że te specjalistyczne odłamki mogą poradzić sobie z najtrudniejszymi scenariuszami wiercenia oznacza, że stają się niezbędnym sprzętem, gdy inżynierowie muszą głęboko wniknąć w twardych formacjach geologicznych.

Dobór typu wiertła do formacji skalnej

Wybór wiertła do formacji miękkich i średnich

Właściwe wiertło ma znaczenie, gdy pracujesz w miękkiej lub średniej glebie. Te formacje różnią się w znacznym stopniu, od warstw skał osadowych po mieszaniny żwiru i piasku. W takich warunkach, stalowe zęby są najlepsze, ponieważ przecinają miękki materiał znacznie lepiej niż inne opcje. Jest kilka rzeczy, o których warto pomyśleć, wybierając trochę. To, jak szybko wierci, ma znaczenie, ale równie ważne jest czy może skutecznie usunąć te odcięcia z dziury. Inżynierowie wiedzą, że to wpływa na ogólny stan sprawności. Większość ludzi, którzy od lat zajmują się wierceniem, powie, że dopasowanie bieguna do pracy oszczędza pieniądze w dłuższej perspektywie, a jednocześnie sprawia, że prace są bezproblemowe.

Optymalizacja wiertła trójstopniowego do twardego\/ścierającego się kamienia

Aby trikon działał dobrze w twardych, ścierających formacjach skalnych, potrzebne są specjalne modyfikacje, aby zwiększyć ich wydajność na miejscu. Te wkładki z węglanu wolframu są tym, co naprawdę robi różnicę, jeśli chodzi o cięcie przez twardy materiał, a jednocześnie utrzymując kawałek przed zbyt szybkim zużyciem. Operatorzy wiertarki wiedzą, że muszą zmienić prędkość obrotu i dostosować właściwości błota na końcu operacji, aby uzyskać przyzwoite wyniki z ich sprzętu. Większość doświadczonych specjalistów powie każdemu, kto zapyta, że odpowiednie ustawienia mają ogromne znaczenie dla postępu w trudnych sytuacjach. Wiele sprawdzonych w terenie porad krąży wokół, jak upewnić się, że te części trwają dłużej i lepiej działają w trudnych warunkach.

Techniki Oceny Geologicznej

Znalezienie właściwego kawałka trikonów zależy w dużej mierze od odpowiednich ocen geologicznych. Wykonawcy wiercenia polegają na badań sejsmicznych, analizie odwiertów i zbieranie próbek skał, aby dowiedzieć się, z jakimi formacjami mają do czynienia, zanim będą zbierać kawałki. Gdy zespoły wykonują mapę strukturalną obszaru, uzyskują znacznie jasniejszy obraz, jak dobrze różne urządzenia wierceń będą działać. Wiele doświadczeń z terenu pokazuje, że kiedy firmy poświęcają czas na dokładne oceny, w końcu wybierają elementy, które znacznie lepiej odpowiadają danej pracy. Ten dodatkowy wysiłek opłaca się w realnych dolarach, które pozwalają uniknąć kosztownych błędów podczas rzeczywistych operacji wiercenia.

Dobieranie odpowiedniego rozmiaru wiertła do wiertarki

Wybór właściwej średnicy wiertarki ma duże znaczenie w przypadku różnych rodzajów studni, takich jak woda, ropa naftowa i gaz. Wielkość kawałka zależy od głębokości, do której musimy się dostać i warunków, jakich spodziewamy się tam. Projekty naftowe i gazowe zazwyczaj wymagają większych kawałków, ponieważ muszą obsługiwać znacznie większe głębokości, a także grube stalowe obudowy, które chronią otwór. Cóż, studnie wody opowiadają inną historię. Większość ludzi trzyma się mniejszych prześcieradłach, ponieważ te prace nie wymagają tak dużej głębokości, a utrzymanie dobrego przepływu wody przez węższe rury działa lepiej w praktyce. Utrzymanie zgodności wielkości bitów na wielu stronach ma również sens. Nikt nie chce tracić czasu ani pieniędzy na zatrzymanie operacji w połowie wiertni tylko dlatego, że użyto niewłaściwego rozmiaru. Wskazówki branżowe potwierdzają to dość mocno. Chcesz się upewnić, że wszystko idzie gładko? Porozmawiaj z kimś, kto wie, jak dopasować rozmiary bitów do konkretnych wymagań pracy. Doświadczenie z terenu często mówi nam więcej niż jakakolwiek książka podręcznika.

Wybór odpowiedniej platformy jest bardzo ważny przy wyborze części do wiercenia. Kiedy urządzenia nie pasują do swoich elementów, wszystko szybko się komplikuje. Specyfikacje momentu obrotowego są czymś, na co warto zwrócić uwagę, ponieważ mówią nam, czy urządzenie ma wystarczającą moc do prawidłowej pracy z różnymi rodzajami części. Jeśli istnieje niezgodność między tym, co urządzenie potrafi zrobić, a tym, czego potrzebuje, problemy pojawiają się dość szybko. Widzieliśmy przypadki, w których złe kombinacje doprowadziły do wolniejszego postępu przez warstwy skał i zbyt wcześnie zużywające się kawałki. Dlatego sprawdzanie specyfikacji producentów ma sens, wraz z sprawdzaniem rzeczywistych wyników podobnych projektów. Dobra kompatybilność nie tylko sprawia, że sprawy biegną sprawnie, ale także zapewnia pracownikom bezpieczeństwo, ponieważ niekompatybilne ustawienia tworzą niebezpieczne sytuacje.

Zastanawianie się, jak wielkość odłamków wpływa na wydajność wiercenia, ma duże znaczenie, gdy próbujemy ustalić, ile coś będzie kosztować i ile to zajmie czasu. Wielkość bitów naprawdę ma znaczenie dla szybkości przechodzenia przez warstwy skał, co oczywiście wpływa na ogólną wydajność operacji. Raporty z branży i doświadczenia z wiercenia pokazują, że mniejsze kawałki działają lepiej na miękkie podłoże, gdzie mogą poruszać się szybciej, podczas gdy większe kawałki lepiej wytrzymują w twardszych formacjach skał, bez szybkiego rozpadu. Istnieją również rzeczy o systemach chłodzenia i jak płynów porusza się, które są również wpływa na rozmiar bitów. Operatorzy, którzy mają to dobrze, wybierają sprzęt, który najlepiej pasuje do ich sytuacji, oszczędzając pieniądze i czas. Niektóre firmy odnotowały realne ulepszenia po prostu zmieniając rozmiary bitów w zależności od rodzaju skały, z którą mają do czynienia w danym miejscu.

Głębokość i wymagania ciśnieniowe wiercenia

Wiertnictwo głębinowe: Czynniki wpływające na trwałość wiertła

Jeśli chodzi o głębokie wiercenia, to jak długo trwają, ma znaczenie, bo tam są trudne warunki. To, co naprawdę wpływa na życie bitów, to to, z czego są wykonane, jak są zaprojektowane i jak dobry był proces produkcji. Wyróżniają się materiały węglowodorniowe i diamentowe, ponieważ mają siłę potrzebną do radzenia sobie z ekstremalnymi warunkami podziemnymi. Używanie nisko jakościowych sztuk prowadzi tylko do kosztownych opóźnień i wolniejszego postępu w projektach wiercenia. Większość doświadczonych wiercących powie każdemu, kto posłucha, że kawałki węglowodorów lepiej działają w obliczu intensywnego ciepła i ciśnienia na dużych głębokościach. Dane z pola pokazują nam, że głębsze otwory oznaczają szybszy poziom zużycia, dlatego większość operatorów stawia na budowę części, które przetrwają w trudnych warunkach.

Klasy ciśnienia i technologie uszczelniania

Dobrze zrozumieć wartości ciśnienia jest bardzo ważne przy wyborze sztuk trikonów do różnych głębokości wiercenia. Jeśli bity nie mają wystarczającej ciśnienia, mają tendencję do szybszego rozpadu, co szkodzi ogólnej wydajności i czasami prowadzi do poważnych problemów w dole. Technologia uszczelniania stała się bardzo ważna dla utrzymania części w stanie nienaruszonym w warunkach ekstremalnych ciśnienia, jakie obserwujemy w głębszych studniach. Większość wiercących już to wie. Badania terenowe potwierdzają różne opcje uszczelnień, chociaż pierścienie O wciąż dostają najlepsze oceny za powstrzymanie płynów od dostania się w niewłaściwych miejscach. Według danych z terenu zebranych w ostatnich latach, nowsze technologie uszczelniające, takie jak materiały polikrystalowe i projekty mikrouszczelniające, naprawdę znacznie wydłużają żywotność kawałków, szczególnie w twardych formacjach, gdzie standardowe uszczelniacze po prostu

Uszkodzenia w warunkach wysokiego ciśnienia

Tricone często borują się w sytuacjach wiercenia pod wysokim ciśnieniem, zmagając się z problemami, takimi jak uszkodzenia erozji i całkowita awaria strukturalna. Najczęściej problemy te wynikają z wyboru niewłaściwego rodzaju bitow, które nie zostały zbudowane do takich trudnych warunków. Widzieliśmy wiele rzeczywistych przypadków w różnych operacjach naftowych i gazowych, gdzie kawałki po prostu nie mogły wytrzymać ekstremalnych ciśnienia, ponieważ ich konstrukcja nie była zgodna ze specyfikacją. W celu zapobiegania takim awariom eksperci zalecają, by wybrać szczątki wykonane z twardszych materiałów i z lepszym układem uszczelniającym. Zespoły wierceń muszą dokładnie określić, z jaką presją mają do czynienia, zanim wybiorą sprzęt. Właściwe rozwiązanie oznacza bezpieczniejsze praktyki pracy i znacznie sprawniejsze działania w przypadku trudnych projektów głębokich studni.

Optymalizacja prędkości obrotowej i konstrukcji wiertła

Zakresy prędkości obrotowej dla różnych typów wiertła

Wiedza o tym, jaki zakres obrotowych jest najlepszy dla różnych sztuk trikonu, ma znaczenie dla skuteczności operacji wiercenia. Każdy rodzaj wiertarki ma swój właściwy punkt obrotowy, który bezpośrednio wpływa na szybkość cięcia skał i utrzymania dobrych wyników wiercenia. Badania w terenie pokazują, że utrzymanie się w zalecanym tempie nie tylko przyspiesza, ale także zmniejsza zużycie drogich wierceł, dzięki czemu trwają dłużej, zanim będą musiały zostać wymienione. Operatorzy powinni zawsze sprawdzać, co zalecają producenci dla ustawień RPM, ponieważ przestrzeganie tych specyfikacji pomaga uzyskać jak najwięcej z sprzętu, unikając kosztownych awarii w dole. Większość firm opiera swoje zalecenia na wieloletnich badaniach w różnych formacjach geologicznych i warunkach wiercenia.

Projekty Stożka/Łożysk dla Efektywności Prędkościowej

To, jak konstrukcja stożków i łożysk w trikonie ma znaczenie dla osiągnięcia lepszej wydajności prędkości. Samą konstrukcję komponentów wymagają starannie wykonanie, aby prawidłowo zarządzać przepływem płynu, co wpływa na skuteczność pracy wiertarki w dole. Nowe kształty stożków i mocniejsze łożyska zmniejszają tarcie podczas pracy, dzięki czemu cały system działa płynniej i szybciej. Ostatnie ulepszenia w projektowaniu bitów obejmują takie rzeczy jak specjalnie ukształtowane kanały, które pozwalają na skuteczniejsze przepływ płynów chłodzących, co utrzymuje temperaturę pod kontrolą i wydłuża czas trwania bitów, zanim będą musiały zostać wymienione. Takie przełomy w projektowaniu wyjaśniają, dlaczego nowoczesne kawałki trikonów działają znacznie lepiej niż starsze modele sprzed kilku lat.

Dynamika płynów i projektowanie systemów chłodzenia

Sposób, w jaki płyn przemieszcza się wokół trikonu, odgrywa dużą rolę w funkcjonowaniu ich układów chłodzących, utrzymując rzeczy w odpowiedniej temperaturze podczas wiercenia. Kiedy płyn nie wykonuje swojej pracy prawidłowo, kawałki mają tendencję do szybkiego przegrzania, co prowadzi do awarii na długo przed ich zużyciem. Dobra technologia chłodzenia wie, dokąd wysłać płyn, żeby ciepło szybciej się pozbyło, utrzymując wszystko w porządku przy stabilnej temperaturze. Niektóre rzeczywiste przykłady pokazują kawałki ze specjalnymi odrzutowcami, które bezpośrednio wymierzają w gorące punkty. Wszystkie te ulepszenia wyjaśniają, dlaczego inżynierowie poświęcają tyle czasu na rozwiązywanie problemów cieplnych podczas wiercenia pod ziemią, ponieważ lepsze chłodzenie oznacza mniejsze przerwy i bardziej niezawodne wyniki urządzeń.

Dodatkowe istotne czynniki w doborze wiertła trójstożkowego

Zgodność z płuczką wiertniczą

Wybór płynu do wiercenia sprawia, że można jak najlepiej wykorzystać trikon. Sposób, w jaki te płynne substancje wchodzą w interakcje z materiałami, wpływa na to, jak dobrze wszystko działa w dole. W przypadku różnych rodzajów skał wybór ma duże znaczenie. Błota na bazie wody jest tańsza i sprawdza się w różnych sytuacjach, ale nie zawsze działa w trudnych warunkach. Płynów na bazie oleju, z drugiej strony, zapewniają lepsze smarowanie, które pomaga chronić trykona od nadmiernego zużycia podczas twardych operacji wiercenia. Doświadczenie z terenu pokazuje, że gdy operatorzy dopasowują swoje wybory płynów do rzeczywistego stanu pod ziemią, obserwują szybszy tempo penetracji i dłuższy czas trwania. Znalezienie tego miejsca, w którym budżet spełnia wymagania wynikające z właściwej kompatybilności płynów, pozostaje kluczowe dla każdego, kto chce zoptymalizować proces wiercenia bez złamania banku.

Analiza kosztów cyklu życia

Kiedy patrzymy na całkowity koszt kawałków trikonów w ciągu całego ich życia, nie wystarczy tylko wziąć pod uwagę ich koszty. Pieniądze wydane na utrzymanie ich w ruchu i ich skuteczne działanie podczas operacji odgrywają dużą rolę w ustaleniu, czy są warte inwestycji. Trikonki lepszej jakości w końcu się opłacają, bo nie muszą być tak często wymianywane i lepiej wiercią przez twardych formacji. Raporty branżowe pokazują ten wzór wielokrotnie w różnych miejscach. Oczywiście, te elementy mogą być początkowo o większej cenie, ale operatorzy okazują, że później spędzają mniej czasu na rozwiązywaniu problemów i rozwiązywaniu awarii. Każdy, kto poświęca czas na dokładną ocenę tych czynników przed zakupem, zazwyczaj w końcu oszczędza pieniądze i osiąga lepsze wyniki z wiercenia.

Reputacja Producenta i Certyfikaty

Kiedy patrzą na kawałki trikonów, większość profesjonalistów wie, że sprawdzenie, kto je zrobił, ma duże znaczenie. Wyniki firmy zwykle pokazują, czy dbają o dobrą wykonaną robotę i nowe pomysły, co wpływa na to, jak niezawodne są ich narzędzia. Certyfikaty niezależnych organizacji stanowią dowód, że urządzenia spełniają określone standardy jakości i funkcjonalności, co zapewnia klientom spokój, gdy wydają pieniądze na sprzęt. Ludzie z branży często podkreślają, że korzystanie z produktów posiadających odpowiednie certyfikaty od godnych zaufania producentów oznacza zazwyczaj lepsze narzędzia. Jeśli ktoś poważnie traktuje sprawę wiercenia, należy poświęcić czas na zbadanie historii producenta oraz uzyskanie oficjalnych zezwoleń.

Często zadawane pytania

Czym są wiertła trójstożkowe?

Wiertła trójstożkowe to obrotowe wiertła stosowane do rozbijania formacji skalnych, wyposażone w trzy stożkowate, obracające się głowice, z których każda ma uzębienie.

Dlaczego warto wybrać węgliki spiekane zamiast wiertła stalowego?

Gwinty z węglika wolframu są preferowane ze względu na swoja trwałość w twardego rodzaju utworach, natomiast gwinty stalowe są bardziej odpowiednie do utworów miękkich i średnich.

Jaka jest rola rozmiaru gwintu w efektywności wiercenia?

Wielkość gwintu wpływa na szybkość penetracji; mniejsze gwinty umożliwiają szybsze wiercenie w miękkich utworach, podczas gdy większe gwinty są stabilniejsze w twardszych skałach.

Jaki wpływ na wiercenie ma prędkość obrotowa (RPM)?

Poziomy RPM bezpośrednio wpływają na szybkość wiercenia i zużycie gwintu; utrzymanie optymalnego RPM zapewnia lepszą wydajność i dłuższą trwałość.

W jaki sposób zgodność cieczy wiertniczej może wpływać na wydajność gwintu?

Właściwości cieczy wiertniczej oddziałują z materiałami gwintu i mogą znacząco wpływać na efektywność oraz żywotność gwintów.

Spis treści

- Zrozumienie typów wiertł trzystopniowych: stalowy ząb kontra węglik wolframu

- Dobór typu wiertła do formacji skalnej

- Dobieranie odpowiedniego rozmiaru wiertła do wiertarki

- Głębokość i wymagania ciśnieniowe wiercenia

- Optymalizacja prędkości obrotowej i konstrukcji wiertła

- Dodatkowe istotne czynniki w doborze wiertła trójstożkowego

- Często zadawane pytania