Wprowadzenie do wyboru prętów wiertniczych dla efektywności wiercenia w twardej skale

Wažność wyboru odpowiednich prętów wiertniczych

Wykorzystanie odpowiednich prętów robi różnicę w pracy z twardymi formacjami skał, ponieważ wpływają na szybkość przechodzenia przez skały i na to, jak wygląda nasza końcowa linia. Pręty te łączą wiertarkę z platformą, stanowiąc podstawę całej operacji. Właściwe pręty oznaczają szybsze wiercenie bez zbyt dużego czasu na czekanie na naprawy lub wymianę. Operatorzy, którzy poświęcają czas na dobór odpowiednich prętów, dostrzegają realne poprawy w codziennej produkcji, co oznacza, że mniej podróży do obozu bazowego w celu zakupu nowych narzędzi i mniej pieniędzy na prace konserwacyjne. Dane z branży pokazują, że inteligentne wybory mogą zwiększyć wydajność o około 20 procent, co daje sumę z miesięcy prac w terenie. Dla każdego, kto chce zwiększyć wartość swoich projektów wiercenia, szczególne dbałość o wybór pręta przynosi korzyści zarówno w zakresie szybkości, jak i oszczędności.

Główne czynniki wpływające na efektywność wiercenia

Na skuteczność prac wiertniczych wpływa wiele ważnych czynników. Moc prętów jest ważna, jak również ich parametry kształtu, takie jak długość i średnica, rodzaj nitek i ciężar, jaki mogą wytrzymać. Wszystkie te aspekty wymagają odpowiedniej uwagi, jeśli chcemy, aby pręty radziły sobie z trudnymi sytuacjami występującymi podczas wiercenia w twardych formacjach skalnych. Warunki środowiskowe poza samą wiertarką również odgrywają dużą rolę. Różne rodzaje skał i różne struktury podziemne zmienią szybkość wiertniczej pracy i ogólną jej skuteczność. Kiedy personel terenowy naprawdę zapozna się z warunkami, w jakich znajduje się miejsce, dokonuje lepszego wyboru, które pręty użyć. W ten sposób osiąga się lepsze wyniki, a jednocześnie utrzymuje się niskie koszty. Właściwe wykonanie tego procesu sprawia, że cała operacja wiercenia przebiega płynniej i pomaga utrzymać niezawodną pracę urządzenia przez dłuższy czas.

Wybór materiału dla prętów wiertniczych do twardej skały

Różne materiały używane do produkcji prętów wiertniczych: stal, stopy i materiały kompozytowe

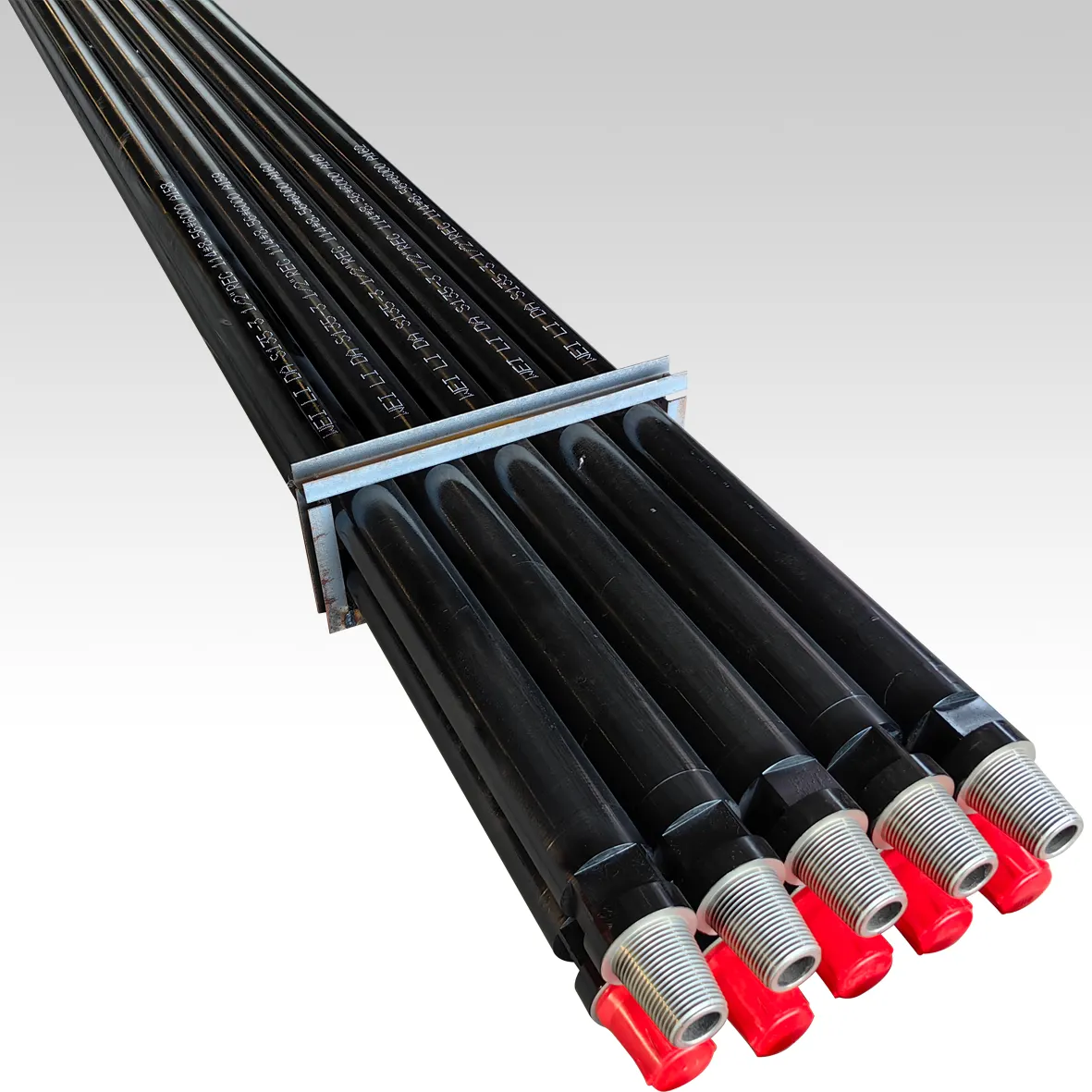

Wybór materiału do wiertarki ma duże znaczenie w przypadku pracy z twardymi formacjami skalnymi, ponieważ wybór ten określa, jak dobrze działają w trudnych warunkach. Stal pozostaje opcją dla większości prętów wiertniczych ze względu na silne właściwości rozciągające i zdolność do utrzymania się w czasie, co ma sens biorąc pod uwagę, z czym te narzędzia borą się podczas rzeczywistych operacji. W przypadku zastosowań wymagających dodatkowej wytrzymałości wyróżniają się łącznikowe pręty wiertnicze z zawartością chromu, ponieważ lepiej odporne są na zużycie i dłużej trwają nawet po wielokrotnych cyklach obciążenia. Chociaż materiały kompozytowe nie są jeszcze tak szeroko stosowane, przynoszą one pewne interesujące korzyści, w tym mniejszą podatność na rdzew i większą elastyczność w porównaniu z alternatywami metalowymi. Te cechy sprawiają, że kompozyty są szczególnie przydatne w pewnych niszowych scenariuszach wiercenia, gdzie standardowa stal po prostu nie jest już użyteczna.

Zalety każdego materiału w warunkach twardych skał

Różne materiały mają swoje zalety w zależności od rodzaju pracy. Stalowe pręty zawsze były niezawodne i zazwyczaj najtańsze z góry, ale mają tendencję do szybszego zużycia się podczas pracy na bardzo nierównym terenie. Opcje ze stopu trwają dłużej i mają lepszą ogólną wydajność, co może zaoszczędzić pieniądze z czasem, mimo że początkowo kosztują więcej, ponieważ lepiej odporne są na wszelkiego rodzaju trudne środowiska. Są też materiały kompozytowe, które zmniejszają wibracje i ważą mniej niż metalowe, więc wiertarki poruszają się szybciej po ziemi. W ciężkich pracach głęboko pod ziemią, gdzie zwykła stal lub stop nie jest już wystarczająca, kompozyty stają się niezbędne. Wybór między tymi materiałami nie jest tylko kwestią ceny, ale także dopasowania właściwości narzędzi do rzeczywistych warunków terenowych podczas operacji z twardą skałą.

Optymalna długość i średnica pręta wiertniczego dla wydajności

Długość i średnica pręta wiertniczego mają znaczenie, jeśli chodzi o skuteczność wiertniczej. Kiedy pręty są dłuższe, możemy kopać znacznie głębiej w ziemi, dotarcie do trudnych do dostępu warstw poniżej. Ale jest pewien problem - dłuższe pręty są trudniejsze do obsługi, zwłaszcza w ciasnych miejscach, gdzie przestrzeń jest ograniczona. A średnica? Cóż, grubsze pręty lepiej wytrzymują naciski podczas pracy. Są świetne do wiercenia przez solidne formacje skał bez rozpadu. - Co jest złego? Większa średnica oznacza potrzebę cięższych maszyn, czasami dość dużych. Niektóre badania terenowe wykazały, że nieprawidłowe dopasowanie długości i średnicy może zwiększyć zużycie sprzętu o około 15%, a także spowodować większe przerwy w naprawach. Dlatego wybór odpowiednich specyfikacji jest tak ważny w każdej sytuacji.

Znalezienie odpowiedniego rozmiaru jest bardzo ważne w zależności od tego, o jakim projekcie mówimy. Wybór odpowiedniego rozmiaru pręta wiertniczego naprawdę wpływa na to, jak dobrze wszystko działa i zapewnia bezpieczeństwo wszystkich podczas operacji. Rozmiary muszą być zgodne z wymaganiami pracy, biorąc pod uwagę takie czynniki jak rodzaj skały, przez którą przechodzą, głębokość, i warunki, jakie mogą wystąpić podczas wiercenia. Niektóre rzeczywiste przykłady pokazują, że właściwe wymiary mogą czasami zwiększyć prędkość wiercenia o 20-25%. Regularne sprawdzanie i wprowadzanie zmian w miarę potrzeb w trakcie realizacji projektu przynosi lepsze rezultaty. Wybór właściwych rzeczy od początku wpływa na wszystko inne. Zmniejsza problemy, oszczędza pieniądze i często oznacza, że sprzęt trwa dłużej, zanim będzie musiał zostać wymieniony.

Rodzaj i projekt gwintu w celu zwiększenia efektywności

Przegląd rodzajów gwintów i ich roli w utrzymywaniu siły połączenia oraz redukowaniu zużycia

Wybór właściwego rodzaju nici ma ogromne znaczenie, jeśli chodzi o utrzymanie nieuszkodzonych połączeń pręta wiertniczego w warunkach silnego stresu. Najczęściej używane są połączenia API, wątki skurczowe i wersje zredagowane, każda zaprojektowana specjalnie do trudnych warunków terenowych, w których awaria nie jest opcją. Jeśli złoże jest wykonywane prawidłowo, ogranicza to frustrujące awarie połączeń, które prowadzą do kosztownych przerw pracy, a czasami nawet do utraty sprzętu. Badania wskazują, że lepsze konstrukcje nitek mogą zwiększyć wytrzymałość połączenia o około 30%, co oznacza ogólnie bezpieczniejsze wiercenie i mniejsze bóle głowy operatorów. Zdobranie typu nici od samego początku pomaga zachować integralność strukturalną całego systemu, minimalizując jednocześnie te irytujące problemy ze zużyciem, które pojawiają się po miesiącach pracy w wymagających warunkach.

Jak projekt śrub wpływa na ogólną wydajność wiercenia

Sposób, w jaki są zaprojektowane nitki, ma znaczenie, jeśli chodzi o skuteczność operacji wiercenia, ponieważ wpływa na łatwość połączeń i ich rozbierania na miejscu. Dobra praca z przędzenia znacznie skraca czas między pracami w miejscach wiercenia. Niektóre ostatnie ulepszenia w technologii nitkowej koncentrują się na zmniejszeniu tarcia podczas tych połączeń, co oznacza mniej zużycia. To oznacza, że mniej razy musimy wymieniać części sprzętu i przeprowadzać kontrole konserwacji. Badania przemysłowe wskazują na około 20-procentowy wzrost wydajności wiercenia, gdy wprowadzone są lepsze konstrukcje nitek. Dla firm prowadzących odwiertów drogowych dzień po dniu, to ma znaczenie dla utrzymania płynnego działania, jednocześnie oszczędzając pieniądze na naprawach i kosztach przestojów w czasie.

Gwarantowanie siły i trwałości w prętach wiertniczych do twardego skalnego materiału

Ważność przemysłowych prętów o wysokiej sile i odporności na zużycie dla trudnych formacji skalnych.

W trudnych warunkach wiercenia, w których skały są zarówno twarde, jak i ścierające, pręty o wysokiej wytrzymałości stają się absolutnie niezbędne do sprawnego i bezpiecznego przebiegu pracy. Te ciężkie elementy muszą poradzić sobie z ogromnymi siłami podczas całego procesu wiercenia bez awarii, co w przeciwnym razie spowodowałoby poważne załamania w danej fazie projektu. Odporność tych prętów na zużycie ma ogromną rolę w ich trwałości przed koniecznością wymiany, co oczywiście wpływa na koszty realizacji projektów. Dane z branży sugerują, że włączenie materiałów znanych ze swojej odporności na zużycie do konstrukcji prętów może zwiększyć długość ich użytkowania o około 40 procent. Oznacza to, że firmy wydają mniej pieniędzy na wymianę zużytych urządzeń, a jednocześnie wykonują więcej pracy z każdej partii prętów wierceń zainwestowanych z góry.

Jak ocenić trwałość prętów wiertniczych dla długoterminowych projektów wiertniczych.

Wiedza o trwałości prętów wiertniczych ma znaczenie, gdy pracujemy nad długotrwałymi operacjami wiertniczymi. Sprawdzamy to, przeprowadzając testy wytrzymałości na rozciąganie, mierząc poziom twardości i zbierając informacje z rzeczywistej pracy terenowej. Te różne podejścia dają nam całkiem dobre pojęcie, czy pręty wytrzymają przez miesiące, a nawet lata w trudnych warunkach wiercenia. Regularne kontrole w trakcie całego cyklu życia projektu pomagają wykryć problemy, zanim staną się poważnymi problemami, co oznacza, że możemy wykonywać konserwację we właściwym czasie, zamiast czekać, aż coś się całkowicie zepsuje. Większość doświadczonych wiercą ma szczegółowe zapisy, np. kiedy w drążkach zaczynają się pojawiać pęknięcia, jak często zdarzają się awarie i jak długo dokładnie każdy drążek jest w użyciu. Zwrócenie uwagi na te liczby pomaga wszystkim zainteresowanym dokonać mądrzejszych wyborów dotyczących czasu wymiany starych prętów lub inwestowania w lepszą jakość w przyszłych projektach.

Podsumowanie

Podsumowanie kluczowych zagadnień przy wybieraniu prętów wiertniczych

Wybór odpowiednich prętów wiertniczych oznacza znalezienie odpowiedniego punktu pomiędzy różnymi czynnikami, takimi jak skład materiału, rozmiar pręta, opcje wiertniczych i jak silne muszą być w zależności od rzeczywistych wymagań pracy. Geologia ma znaczenie. Oczywiście rodzaj skał i stabilność gruntu odgrywają dużą rolę wraz z wielkością projektu i wszelkimi ograniczeniami, z którymi mogą się zmierzyć zarządcy. W dłuższej perspektywie opłaca się poświęcić dodatkowy czas na wybieranie sprzętu, chociaż wiele firm zauważa, że ich wydatki spadają o około 15% gdy robią to dobrze, a wiercenie jest wykonywane szybciej bez ciągłych awarii. Większość doświadczonych operatorów wie, że dopasowanie narzędzi do zadań to nie tylko dobra praktyka, ale niezbędne do wykonania trudnych zadań bez marnowania pieniędzy na wymianę lub opóźnienia.

Ostateczne wskazówki dotyczące maksymalizacji efektywności wiercenia w projektach na twardych skalach

W przypadku wierceń w skałach twardych utrzymanie sprzętu w dobrej kondycji i zapewnienie, że personel wie, jak go właściwie obsługiwać, ma znaczenie dla osiągnięcia dobrych wyników na miejscu wiercenia. Użycie inteligentnych czujników i innych narzędzi technologicznych pomaga wykryć problemy na długo przed ich powstaniem. Wiele firm uważa również za wartościowe ściśle współpracować ze swoimi dostawcami i producentami sprzętu. Partnerstwa te często prowadzą do wymiany wiedzy z realnego świata na temat nowych technologii wiercenia, które mają namacalny wpływ na codzienne działania. Gdy wierce wdrażają te podejścia razem, zazwyczaj widzą lepsze tempo produkcji i mniej nieoczekiwanych wyłączeń, nawet jeśli warunki ulegną trudnościom pod ziemią.

Często zadawane pytania

Jakie czynniki należy uwzględnić podczas wybierania rur wiertniczych do wiercenia w twardej skale?

Należy wziąć pod uwagę czynniki takie jak wytrzymałość materiału, geometria rury (długość i średnica), rodzaj gwintu oraz zdolność nośna. Ponadto, zewnętrzne czynniki, takie jak rodzaj skały i formacje geologiczne, odgrywają kluczową rolę w wpływaniu na wydajność wiercenia.

Jakie materiały są wykorzystywane do produkcji wałków wiertniczych przy wierceniu w twardej skale i jakie są ich zalety?

Używane są materiały takie jak stal, stopy oraz materiały złożone. Stal charakteryzuje się trwałością, stopy oferują zwiększoną oporność na zużycie, a materiały złożone zmniejszają korozję i zapewniają lepszą elastyczność.

Jak długość i średnica wałków wiertniczych wpływa na wydajność wiercenia?

Dłuższe wałki pozwalają osiągnąć większą głębokość, podczas gdy średnica wpływa na ich wytrzymałość i stabilność. Jednak niezgodne rozmiary mogą zwiększyć zużycie i spowodować przestoje.

Dlaczego projekt gwintu jest ważny dla utrzymania efektywności wałków wiertniczych?

Projekt gwintu wpływa na siłę połączenia i zmniejszenie zużycia, co jest kluczowe do zapobiegania łamaniom i gwarantowania płynnych operacji wiercenia.

Spis treści

- Wprowadzenie do wyboru prętów wiertniczych dla efektywności wiercenia w twardej skale

- Wybór materiału dla prętów wiertniczych do twardej skały

- Optymalna długość i średnica pręta wiertniczego dla wydajności

- Rodzaj i projekt gwintu w celu zwiększenia efektywności

- Gwarantowanie siły i trwałości w prętach wiertniczych do twardego skalnego materiału

- Podsumowanie

-

Często zadawane pytania

- Jakie czynniki należy uwzględnić podczas wybierania rur wiertniczych do wiercenia w twardej skale?

- Jakie materiały są wykorzystywane do produkcji wałków wiertniczych przy wierceniu w twardej skale i jakie są ich zalety?

- Jak długość i średnica wałków wiertniczych wpływa na wydajność wiercenia?

- Dlaczego projekt gwintu jest ważny dla utrzymania efektywności wałków wiertniczych?