Compreendendo os Tipos de Brocas Tricônicas: Dente de Aço vs. Inserto de Carboneto de Tungstênio

Diferenças Estruturais e Comparação de Desempenho

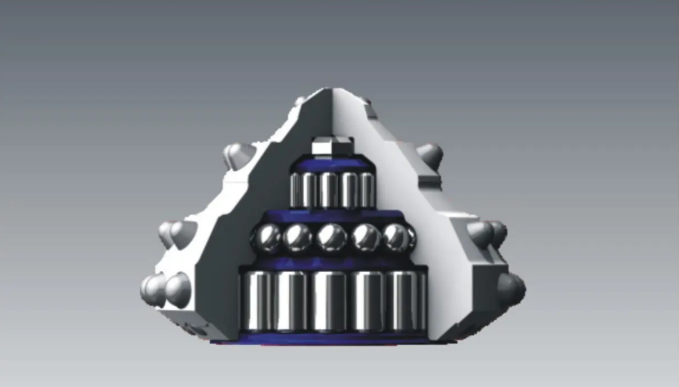

Analisando as diferenças estruturais entre os pedaços de tricone de inserção de dente de aço e de carburo de tungstênio, revelam-se alguns contrastes interessantes. As partes dentárias de aço têm um design muito mais simples em comparação com a construção complexa necessária para inserções de carburo de tungstênio. Estas diferenças estruturais são realmente importantes quando se trata de como perfuram e quanto tempo duram. A experiência de campo mostra que as partes de carburo de tungsténio tendem a ser mais duradouras que as de aço em cerca de três a quatro vezes em formações de rocha dura, de acordo com vários relatórios da indústria. Os ensaios práticos em diferentes locais de perfuração demonstram consistentemente que o carburo de tungstênio mantém muito melhor a sua ponta durante operações prolongadas em condições geológicas difíceis. Para as empresas de petróleo e gás que trabalham em ambientes desafiadores, isso significa menos alterações de bits e menos tempo de inatividade. A resistência superior ao desgaste torna os insertores de carburo de tungstênio dignos do investimento, apesar dos custos iniciais mais elevados, particularmente em projetos em que a longevidade do equipamento afeta diretamente os resultados finais.

Tricones de Aço: Aplicações e Limitações

No trabalho de geotecnologia, os pedaços de aço ganharam força porque cortam o material de forma bastante agressiva. Funcionam melhor em materiais mais macios, como formações de barro e giz, onde o movimento não é muito duro. Para buracos rasos onde não precisamos de ir super fundo, estes pedaços tendem a ser mais baratos do que outras opções, o que os torna atraentes para projetos com orçamento. Mas os problemas começam a aparecer quando batemos em pedras mais duras. Os dentes não podem resistir ao granito ou ao basalto sem desgastar rapidamente. Quem já perfurou materiais abrasivos sabe como os dentes de aço se mastigam rapidamente, tornando a operação menos eficiente e reduzindo a duração da peça antes de precisar de substituição. Sim, os dentes de aço fazem um grande trabalho em algumas situações, mas ninguém espera que eles lidem com todos os tipos de formação de rocha lá fora.

Brocas com Insertos de Carboneto de Tungstênio: Vantagens em Formações Duras

As peças de inserção de carburo de tungstênio se destacam porque duram mais e resistem ao desgaste melhor do que a maioria das alternativas, o que explica por que funcionam tão bem quando perfuram rochas duras como formações de granito e basalto. O que realmente importa aqui é como estas peças suportam a pressão extrema durante operações de perfuração profunda onde as ferramentas padrão simplesmente quebram. Claro, o preço inicial das inserções de carburo de tungsténio é mais alto do que o que pagamos por pedaços de aço comuns, mas pensem assim: esses dólares extras são pagos muitas vezes mais graças a menos substituições necessárias e menos tempo de inatividade da máquina no local de trabalho. Quando trabalham com materiais que trituram em brocas convencionais, os operadores se deparam com o carburo de tungstênio para seu desempenho confiável dia após dia. O fato de que estas peças especializadas podem lidar com alguns dos cenários de perfuração mais difíceis significa que elas se tornam equipamentos indispensáveis sempre que os engenheiros precisam penetrar profundamente em formações geológicas duras.

Associação do Tipo de Broca à Formação Rochosa

Seleção de Brocas para Formações Macias a Médias

Obter a broca certa faz toda a diferença quando se trabalha em condições de solo macio a médio. Estas formações variam bastante, variando de coisas como camadas de rocha sedimentar até misturas de cascalho e areia. Para este tipo de terreno, os pedaços de aço costumam funcionar melhor porque cortam através de materiais mais macios muito melhor do que outras opções. Há várias coisas que vale a pena pensar quando se escolhe um pouco. A rapidez com que ele perfura é óbvia, mas igualmente importante é se ele pode limpar esses cortes eficientemente do buraco. Os engenheiros de campo sabem que isso afeta a forma como tudo funciona. A maioria das pessoas que estão em operações de perfuração há anos dirá que combinar o bit com o trabalho economiza dinheiro a longo prazo enquanto torna as operações mais suaves dia a dia.

Otimização de Brocas Tricônicas para Rochas Duras/Abrasivas

Para que os pedaços de tricone funcionem bem em formações rochosas duras e abrasivas, é preciso alguns ajustes especiais para aumentar o seu desempenho no local. Essas inserções de carburo de tungstênio são realmente o que faz toda a diferença quando se trata de cortar através de material resistente, mantendo a parte de desgastar muito rápido. Os operadores de perfuração sabem que precisam de mexer com as velocidades de rotação e ajustar as propriedades da lama no final das operações para obter resultados decentes de seu equipamento. A maioria dos profissionais experientes dirá a qualquer um que perguntar que fazer essas configurações corretamente é muito importante para progredir em situações de rocha dura. Há muitos conselhos testados em campo sobre como garantir que esses pedaços durem mais e funcionem melhor em condições desafiadoras.

Técnicas de Avaliação Geológica

Obter o pedaço de tricone certo depende muito de avaliações geológicas adequadas. Os perfuradores costumam confiar em pesquisas sísmicas, olhar para poços e recolher amostras de rocha para descobrir com que tipo de formações estão a lidar antes de colher as peças. Quando as equipas mapeam as características estruturais de uma área, obtêm uma imagem muito mais clara do desempenho dos diferentes equipamentos de perfuração. Muitas experiências de campo mostram que, quando as empresas investem tempo em avaliações completas, acabam escolhendo bits que funcionam muito melhor para o trabalho em questão. Este esforço extra vale a pena em dólares reais, poupados por evitar erros dispendiosos durante as operações de perfuração.

Seleção do Tamanho Adequado da Broca para a Sua Perfuratriz

Escolher o diâmetro certo da broca é muito importante quando se lida com diferentes tipos de poços como água, petróleo e gás. O tamanho do pedaço depende de quão fundo precisamos ir e que tipo de condições de solo esperamos lá em baixo. Os projetos de petróleo e gás geralmente exigem peças maiores porque têm de lidar com profundidades muito maiores, mais aquelas carcaças de aço espessas que protegem o poço. Os poços de água contam uma história diferente. A maioria das pessoas se pega com pedaços de diâmetro menor, uma vez que esses trabalhos não precisam de tanta profundidade e manter um bom fluxo de água através de tubos mais estreitos funciona melhor na prática. Manter as coisas consistentes com o tamanho de bits em vários sites também faz sentido. Ninguém quer perder tempo ou dinheiro parando operações no meio da broca só porque o bit de tamanho errado foi usado. As diretrizes da indústria apoiam isto muito fortemente. Queres ter a certeza que tudo corre bem? Fale com alguém que saiba o que é fazer para ajustar os tamanhos de bits aos requisitos específicos do trabalho. A experiência no campo muitas vezes nos diz mais do que qualquer livro de texto poderia.

A compatibilidade da plataforma certa é muito importante quando se escolhem peças para perfurar. Quando as plataformas não combinam bem com as suas partes, tudo fica complicado rapidamente. As especificações de binário são algo que vale a pena prestar atenção porque nos dizem se a plataforma tem energia suficiente para funcionar corretamente com diferentes tipos de bits. Se houver alguma incompatibilidade entre o que a plataforma pode fazer e o que o bit precisa, os problemas começam a aparecer muito rapidamente. Vimos casos em que combinações erradas levaram a um progresso mais lento através de camadas de rocha e pedaços desgastando-se muito cedo. É por isso que olhar para as especificações dos fabricantes faz sentido, juntamente com verificar resultados do mundo real de projetos semelhantes. Uma boa compatibilidade não é só fazer as coisas correrem sem problemas, mas também manter os trabalhadores mais seguros, já que configurações incompatíveis tendem a criar situações perigosas.

Analisar como o tamanho do bit afeta a eficiência da perfuração é muito importante quando se tenta descobrir quanto algo custará e quanto tempo levará. O tamanho do bit realmente faz diferença na rapidez com que as coisas passam pelas camadas de rocha, o que obviamente impacta a eficiência das operações em geral. Relatórios da indústria e experiências reais de perfuração mostram claramente que pedaços menores tendem a funcionar muito melhor para tipos de solo macio onde podem se mover mais rápido, enquanto pedaços maiores suportam melhor em formações rochosas mais duras sem quebrar tão rapidamente. Há também coisas sobre sistemas de resfriamento e como fluidos se movem que é afetado pelo tamanho do bit também. Os operadores que conseguem estas coisas escolhem o equipamento que funciona melhor para a sua situação, economizando dinheiro e tempo no processo. Algumas empresas viram melhorias reais apenas alterando o tamanho dos bits com base no tipo de rocha que estão lidando em qualquer local.

Profundidade e Requisitos de Pressão da Perfuração

Perfuração Profunda: Fatores que Afetam a Durabilidade da Broca

Quando se trata de operações de perfuração profunda, o tempo que dura um bit é muito importante devido a todas as condições difíceis lá em baixo. O que realmente afeta a vida dos bits é do que são feitos, como são projetados e quão bom foi o processo de fabricação. Os materiais de carburo e diamante se destacam porque têm a força necessária para lidar com esses ambientes subterrâneos extremos. Usar pedaços de qualidade inferior só leva a atrasos caros e progresso mais lento em projetos de perfuração. A maioria dos perfuradores experientes dirá a qualquer um que ouvir que os pedaços de carburo funcionam melhor quando enfrentam o calor intenso e a pressão em grandes profundidades. Os dados de campo continuam a mostrar-nos que buracos mais profundos significam taxas de desgaste mais rápidas, e é por isso que a maioria dos operadores agora prioriza construir bits para durar nessas condições desafiadoras.

Classificações de Pressão e Tecnologias de Selagem

Ter uma boa compreensão das pressões é muito importante quando se escolhem pedaços de tricone para diferentes profundidades de perfuração. Se os bits não têm pressão suficiente, eles tendem a quebrar mais rápido o que prejudica o desempenho geral e às vezes leva a sérios problemas no fundo. A tecnologia de vedação tornou-se muito importante para manter as peças intactas sob as pressões extremas que vemos em poços mais profundos. A maioria dos perfuradores já sabe disso. Testes de campo confirmam diferentes opções de vedação, embora os anéis O ainda tenham as melhores notas por impedir que os fluidos entrem nos lugares errados. De acordo com dados de campo recolhidos nos últimos anos, a tecnologia de vedação mais recente, como materiais policristalinos e os micro-selo, prolongam a vida útil dos bits, particularmente em formações duras, onde os selos normais simplesmente desistirão após algumas corridas.

Falhas em Ambientes de Alta Pressão

As partes de tricone muitas vezes lutam em situações de perfuração de alta pressão, enfrentando problemas como danos causados pela erosão e falha estrutural completa. Na maioria das vezes, estes problemas se reduzem a escolher o tipo errado de bit que não foi construído para condições tão duras. Vimos muitos casos reais em várias operações de petróleo e gás em que os pedaços simplesmente não resistiam a pressões extremas porque o seu design não estava à altura das especificações. Para evitar esse tipo de avaria, os especialistas em campo geralmente recomendam usar pedaços feitos de materiais mais resistentes e com melhores sistemas de vedação. As equipas de perfuração precisam de saber com que tipo de pressão estão a lidar antes de fazerem qualquer escolha de equipamento. A obtenção deste direito significa práticas de trabalho mais seguras e operações muito mais suaves ao abordar esses desafiantes projetos de poços profundos.

Otimização da Velocidade Rotacional e do Projeto da Broca

Faixas de RPM para Diferentes Tipos de Brocas

Saber qual faixa de RPM funciona melhor para diferentes pedaços de tricone faz toda a diferença em como uma operação de perfuração funciona. Cada tipo de broca tem seu ponto ideal em termos de velocidade de rotação, o que afeta diretamente a rapidez com que pode cortar a rocha e manter bons resultados de perfuração. Testes de campo mostram que manter essas velocidades recomendadas não só acelera as coisas, mas também significa menos desgaste nas costosas brocas, de modo que duram mais tempo antes de precisar de substituição. Os operadores devem sempre verificar o que os fabricantes recomendam para as configurações de RPM porque seguir essas especificações ajuda a tirar o máximo proveito do equipamento, evitando falhas caras no fundo. A maioria das empresas baseia estas recomendações em anos de testes reais em diferentes formações geológicas e condições de perfuração.

Designs de Cone/Rolamento para Eficiência de Velocidade

Como os cones e rolamentos são projetados em pedaços de tricone realmente importa para obter uma melhor eficiência de velocidade deles. Os componentes em si precisam de engenharia cuidadosa para gerenciar o fluxo de fluido corretamente, algo que afeta o quão bem a broca realmente funciona no buraco. Novas formas de cone e configurações de rolamentos mais fortes reduzem o atrito durante o funcionamento, tornando todo o sistema mais suave e rápido. As melhorias recentes no design do bit incluem coisas como canais de forma especial que permitem que fluidos de resfriamento se movam mais eficazmente, o que mantém as temperaturas sob controle e estende o tempo que o bit dura antes de precisar de substituição. Este tipo de avanços de design explicam porque é que as modernas partes de tricone funcionam muito melhor do que os modelos mais antigos há poucos anos.

Dinâmica dos Fluidos e Design de Sistemas de Resfriamento

A forma como os fluidos se movem em torno das partes de tricone desempenha um papel importante no funcionamento dos sistemas de resfriamento, mantendo as coisas na temperatura certa durante a perfuração. Quando o fluido não faz o seu trabalho corretamente, os pedaços tendem a sobreaquecer muito rapidamente, o que leva a avarias muito antes de se desgastarem. Uma boa tecnologia de refrigeração sabe para onde enviar os fluidos para que o calor se livre mais depressa, mantendo tudo a funcionar sem problemas a temperaturas estáveis. Alguns exemplos do mundo real mostram bits com posições de jato especiais que visam pontos quentes diretamente. Todas essas melhorias destacam por que os engenheiros gastam tanto tempo em resolver problemas de calor quando perfuram no subsolo, porque um melhor resfriamento significa menos tempo de inatividade e resultados mais confiáveis do equipamento.

Fatores Adicionais Críticos para a Seleção de Brocas Tricônicas

Compatibilidade com o Fluido de Perfuração

A selecção correta do fluido de perfuração faz toda a diferença quando se trata de tirar o máximo partido das partes de tricone. A forma como estes fluidos interagem com materiais de bit realmente afeta como tudo funciona bem no fundo. Quando se trata de diferentes tipos de rochas, a escolha é muito importante. As lama à base de água costumam ser mais baratas e funcionam em várias situações, mas nem sempre funcionam em condições difíceis. Os fluidos à base de óleo, por outro lado, proporcionam uma melhor lubrificação que ajuda a proteger as partes de tricone de desgaste excessivo durante as operações de perfuração. A experiência de campo mostra que quando os operadores combinam as suas escolhas de fluidos com o que realmente acontece no subsolo, vêem taxas de penetração mais rápidas e uma vida útil de bits mais longa. Encontrar o ponto ideal onde o orçamento atende ao desempenho através da compatibilidade adequada de fluidos continua a ser fundamental para quem procura otimizar o seu processo de perfuração sem quebrar o banco.

Análise dos custos do ciclo de vida

Quando se olha para o custo total de pedaços de tricone ao longo da sua vida útil, não é suficiente considerar o que custam quando comprados. O dinheiro gasto em mantê-los em funcionamento e o quão bem eles realmente funcionam durante as operações desempenha um grande papel em descobrir se eles valem o investimento. As partes de tricone de melhor qualidade tendem a pagar por si mesmas, porque não precisam de ser substituídas com tanta frequência e perfuram melhor através de formações duras. Os relatórios da indústria mostram este padrão repetidamente em diferentes locais. Claro, estes bits premium podem vir com maiores preços inicialmente, mas os operadores descobrem que gastam menos tempo a corrigir problemas e lidar com falhas mais tarde. No final do dia, quem se toma o tempo de avaliar adequadamente todos esses fatores antes de comprar geralmente acaba economizando dinheiro a longo prazo, ao mesmo tempo em que obtém melhores resultados de suas operações de perfuração.

Reputação do Fabricante e Certificações

Quando olhamos para pedaços de tricone, a maioria dos profissionais sabe que verificar quem os fez é muito importante. O histórico de uma empresa geralmente nos diz se se importa com boa obra e novas ideias, o que afeta a confiabilidade de suas ferramentas. As certificações de organizações independentes servem como prova de que os pedaços atendem a certos padrões de qualidade e função, dando aos clientes tranquilidade quando gastam dinheiro em equipamentos. Os especialistas da indústria apontam regularmente que, em geral, comprar produtos com certificações apropriadas de fabricantes confiáveis significa obter ferramentas de melhor desempenho. Para quem se interessa seriamente por operações de perfuração, tomar tempo para pesquisar tanto o histórico do fabricante quanto quaisquer aprovações oficiais deve fazer parte do processo de compra.

Perguntas Frequentes

O que são brocas tricônicas?

As brocas tricônicas são brocas rotativas utilizadas para esmagar formações rochosas, possuindo três cabeças rotativas em forma de cone, cada uma equipada com dentes.

Por que escolher carbeto de tungstênio em vez de brocas de aço?

As brocas de carboneto de tungstênio são preferidas pela sua durabilidade em formações duras, enquanto as brocas de aço são mais adequadas para formações moles a médias.

Como o tamanho da broca influencia a eficiência da perfuração?

O tamanho da broca influencia as taxas de penetração; brocas menores permitem perfuração mais rápida em formações moles, enquanto brocas maiores são mais estáveis em rochas duras.

Qual é o papel da RPM na perfuração?

Os níveis de RPM afetam diretamente a velocidade de perfuração e o desgaste da broca; manter a RPM ideal garante melhor desempenho e maior durabilidade.

Como a compatibilidade do fluido de perfuração pode afetar o desempenho da broca?

As propriedades do fluido de perfuração interagem com os materiais da broca e podem impactar significativamente a eficiência e a vida útil das brocas.

Sumário

- Compreendendo os Tipos de Brocas Tricônicas: Dente de Aço vs. Inserto de Carboneto de Tungstênio

- Associação do Tipo de Broca à Formação Rochosa

- Seleção do Tamanho Adequado da Broca para a Sua Perfuratriz

- Profundidade e Requisitos de Pressão da Perfuração

- Otimização da Velocidade Rotacional e do Projeto da Broca

- Fatores Adicionais Críticos para a Seleção de Brocas Tricônicas

- Perguntas Frequentes