Comprensión de los Tipos de Brocas Tricono: Diente de Acero vs. Inserto de Carburo de Tungsteno

Diferencias Estructurales y Comparación de Rendimiento

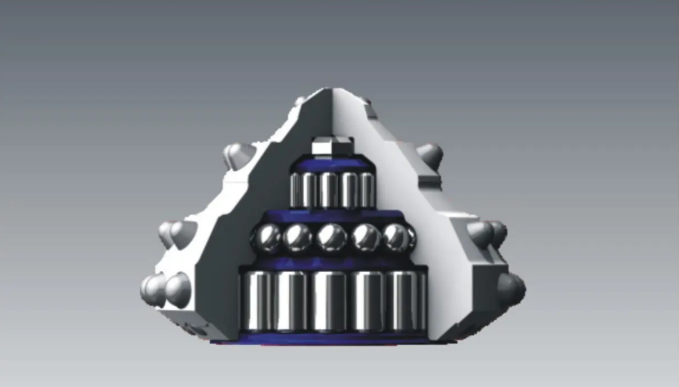

Al observar las diferencias estructurales entre los dientes de acero y los trozos de tricone de carburo de tungsteno, se descubren algunos contrastes interesantes. Los trozos de dientes de acero tienen un diseño mucho más simple en comparación con la construcción compleja necesaria para las inserciones de carburo de tungsteno. Estas diferencias estructurales realmente importan cuando se trata de cómo perforar bien y cuánto tiempo duran. La experiencia de campo muestra que los trozos de carburo de tungsteno tienden a durar más que los trozos de acero de alrededor de tres a cuatro veces en formaciones de roca dura según varios informes de la industria. Las pruebas prácticas realizadas en diferentes sitios de perforación demuestran constantemente que el carburo de tungsteno mantiene su filo de corte mucho mejor durante operaciones prolongadas en condiciones geológicas difíciles. Para las compañías de petróleo y gas que trabajan en entornos difíciles, esto significa menos cambios de bits y menos tiempo de inactividad. La resistencia al desgaste superior hace que los insertos de carburo de tungsteno valgan la pena la inversión a pesar de los mayores costos iniciales, particularmente en proyectos donde la longevidad del equipo afecta directamente los resultados finales.

Trepanos de Dientes de Acero: Aplicaciones y Limitaciones

En el trabajo de geotecnología, los trozos de dientes de acero han ganado tracción porque cortan el material bastante agresivamente. Funcionan mejor en materiales más blandos como formaciones de arcilla y tiza donde el movimiento no es demasiado duro. Para agujeros poco profundos donde no necesitamos ir muy profundo, estos trozos tienden a ser más baratos que otras opciones, lo que los hace atractivos para proyectos con un presupuesto consciente. Pero los problemas comienzan a aparecer cuando chocamos con rocas más duras. Los dientes no pueden resistir granito o basalto sin desgastarse rápidamente. Cualquiera que haya probado perforar a través de materiales abrasivos sabe lo rápido que esos dientes de acero se mastican, haciendo que toda la operación sea menos eficiente y acortando el tiempo que dura el trozo antes de necesitar reemplazo. Así que sí, los trozos de dientes de acero hacen un gran trabajo en algunas situaciones, pero nadie espera que manejen todo tipo de formación rocosa.

Brocas con Insertos de Carburo de Tungsteno: Ventajas en Formaciones Duras

Los insertores de carburo de tungsteno se destacan porque duran más y resisten el desgaste mejor que la mayoría de las alternativas, lo que explica por qué funcionan tan bien cuando se perforan rocas duras como formaciones de granito y basalto. Lo que realmente importa aquí es cómo estos trozos se mantienen contra la presión extrema durante las operaciones de perforación profunda donde las herramientas estándar simplemente se rompen. Claro, el precio inicial de las inserciones de carburo de tungsteno es más alto que el que pagamos por los trozos de dientes de acero normales, pero piensen en esto de esta manera: esos dólares adicionales se devuelven muchas veces más gracias a menos reemplazos necesarios y menos tiempo de inactividad de la máquina en todo el sitio de trabajo Cuando se trabaja con materiales que molan en brocas convencionales, los operadores se encuentran confiando en el carburo de tungsteno para su rendimiento confiable día tras día. El hecho de que estas piezas especializadas puedan manejar algunos de los escenarios de perforación más difíciles significa que se convierten en equipos indispensables cada vez que los ingenieros necesitan penetrar profundamente en formaciones geológicas duras.

Selección de Fresas según la Formación Rocosa

Selección de Fresas para Formaciones Blandas a Medias

Obtener el taladro correcto hace toda la diferencia cuando se trabaja en condiciones de suelo suave a medio. Estas formaciones varían bastante, en realidad, desde cosas como capas de roca sedimentaria hasta mezclas de grava y arena. Para este tipo de terreno, las piezas de dientes de acero tienden a funcionar mejor porque cortan a través de material más blando mucho mejor que otras opciones. Hay varias cosas que vale la pena pensar cuando se recoge un poco. La rapidez con que perforará es obvia, pero igual de importante es si puede limpiar esos cortes de manera eficiente del agujero. Los ingenieros de campo saben que esto afecta a cómo todo funciona en general. La mayoría de la gente que ha estado alrededor de operaciones de perforación durante años le dirá que el juego de la pieza al trabajo ahorra dinero a largo plazo mientras que hace que las operaciones más suave día a día.

Optimización de Brocas Tricono para Rocas Duras/Abrasivas

Para que las piezas de tricón funcionen bien en formaciones rocosas duras y abrasivas se necesitan algunos ajustes especiales para mejorar su rendimiento en el sitio. Esas inserciones de carburo de tungsteno son realmente lo que hace toda la diferencia cuando se trata de cortar a través de material resistente mientras que mantener el trozo de desgaste demasiado rápido. Los operadores de perforación saben que necesitan jugar con las velocidades de rotación y ajustar las propiedades del barro en el extremo final de las operaciones para obtener resultados decentes de su equipo. La mayoría de los profesionales experimentados le dirán a cualquiera que pregunte que hacer bien esos ajustes es muy importante para progresar en situaciones de roca dura. Hay muchos consejos probados en el campo flotando alrededor acerca de cómo asegurarse de que esos bits duren más y funcionen mejor en condiciones difíciles.

Técnicas de Evaluación Geológica

Obtener el trozo de tricón correcto depende en gran medida de las evaluaciones geológicas adecuadas. Los perforadores suelen confiar en estudios sísmicos, mirar pozos y recoger muestras de roca para averiguar con qué tipo de formaciones están tratando antes de recoger sus trozos. Cuando los equipos trazan las características estructurales de un área, obtienen una imagen mucho más clara de lo bien que funcionarán los diferentes equipos de perforación. Muchas experiencias de campo muestran que cuando las empresas invierten tiempo en evaluaciones exhaustivas, terminan eligiendo bits que funcionan mucho mejor para el trabajo en cuestión. Este esfuerzo adicional se paga en dólares reales ahorrados de evitar errores costosos durante las operaciones reales de perforación.

Selección del Tamaño Correcto de Broca para su Perforadora

Elegir el diámetro correcto de la broca es muy importante cuando se trata de diferentes tipos de pozos como agua, petróleo y gas. El tamaño del trozo depende de lo profundo que necesitamos ir y qué tipo de condiciones del suelo esperamos allí abajo. Los proyectos de petróleo y gas suelen requerir trozos más grandes porque tienen que manejar profundidades mucho mayores más esas gruesas carcasas de acero que protegen el pozo. Los pozos de agua cuentan una historia diferente. La mayoría de la gente se queda con trozos de diámetro más pequeño ya que estos trabajos no necesitan casi tanta profundidad y mantener un buen flujo de agua a través de tuberías más estrechas funciona mejor en la práctica. Mantener las cosas consistentes con los tamaños de bits en múltiples sitios también tiene sentido. Nadie quiere perder tiempo o dinero deteniendo operaciones en medio del taladro sólo porque se usó el bit de tamaño equivocado. Las pautas de la industria respaldan esto bastante fuertemente en realidad. ¿Quieres asegurarte de que todo funcione sin problemas? Habla con alguien que sepa su trabajo sobre cómo ajustar los tamaños de bits a los requisitos específicos del trabajo. La experiencia de campo a menudo nos dice más de lo que cualquier libro de texto podría decir.

Obtener la compatibilidad correcta de la plataforma es muy importante al elegir piezas para trabajos de perforación. Cuando las plataformas no coinciden bien con sus partes, todo se complica rápidamente. Las especificaciones de par son algo que vale la pena prestar atención porque nos dicen si la plataforma tiene suficiente potencia para funcionar correctamente con diferentes tipos de bits. Si hay alguna discrepancia entre lo que la plataforma puede hacer y lo que necesita, los problemas comienzan a aparecer muy rápidamente. Hemos visto casos en los que combinaciones equivocadas llevaron a un progreso más lento a través de capas de roca y trozos se desgastan demasiado pronto. Por eso es que mirar las especificaciones de los fabricantes tiene sentido, junto con verificar los resultados del mundo real de proyectos similares. Una buena compatibilidad no es sólo hacer que las cosas funcionen sin problemas, sino que también mantiene a los trabajadores más seguros, ya que las configuraciones incompatibles tienden a crear situaciones peligrosas.

Observar cómo el tamaño del bit afecta la eficiencia de perforación es muy importante cuando se trata de averiguar cuánto costará algo y cuánto tiempo tomará. El tamaño de los bits realmente hace una diferencia en la rapidez con que las cosas pasan a través de capas de roca, lo que obviamente afecta la eficiencia de las operaciones en general. Los informes de la industria y las experiencias reales de perforación muestran claramente que los trozos más pequeños tienden a funcionar mucho mejor para los tipos de suelo blando donde pueden moverse más rápido, mientras que los trozos más grandes se mantienen mejor en formaciones rocosas más duras sin descomponerse tan rápidamente. También hay cosas sobre los sistemas de enfriamiento y cómo los fluidos se mueven que se ve afectado por el tamaño del bit también. Los operadores que consiguen estas cosas bien escogen el equipo que funciona mejor para su situación, ahorrando dinero y tiempo en el proceso. Algunas compañías han visto mejoras reales simplemente cambiando los tamaños de bits basados en el tipo de roca que están tratando en un sitio determinado.

Profundidad y Requisitos de Presión de Perforación

Perforación Profunda: Factores de Durabilidad de la Broca

Cuando se trata de operaciones de perforación profunda, cuánto tiempo dura un bit importa mucho debido a todas las duras condiciones allí abajo. Lo que realmente afecta la vida de los bits es de qué están hechos, cómo están diseñados y qué tan bueno fue el proceso de fabricación. Los materiales de carburo y diamante destacan porque tienen la fuerza necesaria para manejar esos ambientes extremos subterráneos. El uso de trozos de menor calidad sólo conduce a costosos retrasos y un progreso más lento en los proyectos de perforación. La mayoría de los perforacionistas experimentados dirán a cualquiera que escuche que las piezas de carburo funcionan mejor cuando se enfrentan al calor y la presión intensos a grandes profundidades. Los datos de campo nos siguen mostrando que los agujeros más profundos significan tasas de desgaste de bits más rápidas, por lo que la mayoría de los operadores ahora priorizan construir bits para durar en esas condiciones difíciles.

Clasificaciones de Presión y Tecnologías de Sellado

Comprender bien los valores de presión es muy importante cuando se eligen trozos de tricón para diferentes profundidades de perforación. Si los bits no tienen suficiente presión, tienden a descomponerse más rápido lo que perjudica el rendimiento general y a veces conduce a serios problemas en el agujero. La tecnología de sellados se ha vuelto muy importante para mantener los trozos intactos a esas presiones extremas que vemos en pozos más profundos. La mayoría de los perforadores ya lo saben. Las pruebas de campo respaldan diferentes opciones de sellado, aunque los anillos O todavía obtienen las mejores calificaciones por evitar que los fluidos entren en los lugares equivocados. Según los datos de campo recopilados en los últimos años, la tecnología de sellado más reciente como los materiales policristalinos y los diseños de micro sellos en realidad extienden la vida útil de los bits por un margen bastante grande, particularmente en formaciones duras donde los sellos estándar simplemente se rendirían después de unas cuantas carreras

Fallas en Entornos de Alta Presión

Las piezas de tricón a menudo luchan en situaciones de perforación a alta presión, enfrentando problemas como daños por erosión y fallas estructurales completas. La mayoría de las veces, estos problemas se reducen a elegir el tipo equivocado de bit que no fue construido para condiciones tan duras. Hemos visto muchos casos del mundo real en varias operaciones de petróleo y gas donde los bits simplemente no podían resistir presiones extremas porque su diseño no estaba a la altura de las especificaciones. Para evitar este tipo de averías, los expertos en el campo recomiendan generalmente que se elijan piezas construidas con materiales más duros y con mejores sistemas de sellado. Los equipos de perforación necesitan realmente entrar en los detalles de qué tipo de presión están tratando antes de hacer cualquier selección de equipos. Si se hace bien esto, se conseguirán prácticas de trabajo más seguras y operaciones mucho más fluidas cuando se aborden los proyectos de pozos profundos.

Optimización de la Velocidad de Rotación y el Diseño de la Broca

Rangos de RPM para Diferentes Tipos de Brocas

Saber qué rango de RPM funciona mejor para diferentes trozos de tricona hace toda la diferencia en la forma en que funciona una operación de perforación. Cada tipo de broca tiene su punto de golpeteo en términos de velocidad de rotación, lo que afecta directamente a la velocidad con que puede cortar roca y mantener buenos resultados de perforación. Las pruebas de campo muestran que mantenerse dentro de estas velocidades recomendadas no sólo acelera las cosas sino que también significa menos desgaste en las perforaciones caras, por lo que duran más tiempo antes de necesitar reemplazo. Los operadores siempre deben comprobar lo que los fabricantes recomiendan para la configuración de RPM porque seguir esas especificaciones ayuda a sacar el máximo provecho del equipo evitando costosas averías en el fondo. La mayoría de las empresas basan estas recomendaciones en años de pruebas reales en el campo en diferentes formaciones geológicas y condiciones de perforación.

Diseños de Cono/Cojinete para una Mayor Eficiencia de Velocidad

La forma en que los conos y los rodamientos están diseñados en trozos de tricona realmente importa para obtener una mejor eficiencia de velocidad de ellos. Los componentes mismos necesitan una ingeniería cuidadosa para gestionar el flujo de fluido correctamente, algo que afecta a lo bien que el taladro realmente funciona en el agujero. Las nuevas formas de cono y las configuraciones de rodamientos más fuertes reducen la fricción durante el funcionamiento, haciendo que todo el sistema funcione más suave y rápido. Las mejoras recientes en el diseño de los bits incluyen cosas como canales de forma especial que permiten que los fluidos de enfriamiento se muevan más eficazmente, lo que mantiene las temperaturas bajo control y extiende el tiempo que dura el bit antes de necesitar reemplazo. Este tipo de avances en el diseño explican por qué las piezas modernas de tricón funcionan mucho mejor que los modelos más antiguos hace unos años.

Dinámica de Fluidos y Diseño de Sistemas de Refrigeración

La forma en que los fluidos se mueven alrededor de los trozos de tricón juega un papel importante en el funcionamiento de sus sistemas de enfriamiento, manteniendo las cosas a la temperatura correcta durante la perforación. Cuando el fluido no hace su trabajo correctamente, los trozos tienden a sobrecalentarse bastante rápido, lo que conduce a averías mucho antes de que se desgastan. Una buena tecnología de enfriamiento sabe a dónde enviar esos fluidos para que el calor se deshaga más rápido, manteniendo todo funcionando sin problemas a temperaturas estables. Algunos ejemplos del mundo real muestran bits con colocaciones especiales de chorro que apuntan directamente a puntos calientes. Todas estas mejoras ponen de relieve por qué los ingenieros pasan tanto tiempo resolviendo problemas de calor cuando perforan bajo tierra, porque un mejor enfriamiento significa menos tiempo de inactividad y resultados más confiables del equipo.

Factores Críticos Adicionales para la Selección de Barrenas Tricono

Compatibilidad con el Fluido de Perforación

La selección correcta del fluido de perforación hace toda la diferencia cuando se trata de sacar el máximo provecho de las piezas de tricón. La forma en que estos fluidos interactúan con los materiales de bit realmente afecta a lo bien que todo funciona en el agujero. Cuando se trata de diferentes tipos de rocas, la elección importa mucho. Los lodos a base de agua tienden a ser más baratos y funcionan en varias situaciones, pero no siempre lo hacen en condiciones difíciles. Los fluidos a base de aceite, por otro lado, proporcionan una mejor lubricación que ayuda a proteger las piezas de tricón del desgaste excesivo durante las operaciones de perforación dura. La experiencia de campo muestra que cuando los operadores hacen coincidir sus opciones de fluidos con lo que realmente está sucediendo bajo tierra, ven tasas de penetración más rápidas y una vida útil de bits más larga. Encontrar ese punto ideal donde el presupuesto cumple con el rendimiento a través de la compatibilidad adecuada de fluidos sigue siendo crítico para cualquiera que busque optimizar su proceso de perforación sin romper el banco.

Análisis de Costos del Ciclo de Vida

Cuando se mira el costo total de los trozos de tricón a lo largo de su vida útil, no es suficiente simplemente considerar lo que cuestan cuando se compran. El dinero gastado en mantenerlos funcionando y lo bien que funcionan durante las operaciones juega un papel importante en determinar si valen la pena la inversión. Los trozos de tricón de mejor calidad tienden a pagar por sí mismos eventualmente porque no necesitan ser reemplazados tan a menudo y perforan mejor a través de formaciones duras. Los informes de la industria muestran este patrón repetidamente en diferentes sitios. Claro, estos bits de primera calidad pueden venir con etiquetas de precio más grandes al principio, pero los operadores encuentran que pasan menos tiempo arreglando problemas y lidiando con averías más tarde. Al final del día, cualquiera que se tome el tiempo para evaluar adecuadamente todos estos factores antes de comprar generalmente termina ahorrando dinero a largo plazo mientras obtiene mejores resultados de sus operaciones de perforación.

Reputación del Fabricante y Certificaciones

Cuando se miran trozos de tricona, la mayoría de los profesionales saben que comprobar quién los hizo es muy importante. El historial de una empresa suele indicar si le importa la buena mano de obra y las nuevas ideas, lo que afecta a la fiabilidad de sus herramientas. Las certificaciones de organizaciones independientes sirven como prueba de que los bit cumplen ciertos estándares de calidad y funcionamiento, lo que da tranquilidad a los clientes cuando gastan dinero en equipos. Los expertos en la industria suelen señalar que elegir productos que tengan las certificaciones adecuadas de fabricantes confiables generalmente significa obtener herramientas de mejor rendimiento. Para cualquier persona que se tome en serio las operaciones de perforación, tomarse el tiempo para investigar tanto el historial del fabricante como cualquier aprobación oficial debería ser parte del proceso de compra.

Preguntas frecuentes

¿Qué son los barrenos triconos?

Los barrenos triconos son barrenos rotativos utilizados para triturar formaciones rocosas, cuentan con tres cabezas rotativas en forma de cono, cada una equipada con dientes.

¿Por qué elegir carburo de tungsteno en lugar de barrenos de dientes de acero?

Las brocas de carburo de tungsteno son preferidas por su durabilidad en formaciones duras, mientras que las brocas de dientes de acero son más adecuadas para formaciones blandas a medias.

¿Cómo afecta el tamaño de la broca a la eficiencia de perforación?

El tamaño de la broca influye en las tasas de penetración; las brocas más pequeñas ofrecen una perforación más rápida en formaciones blandas, mientras que las brocas más grandes son más estables en rocas duras.

¿Qué papel juega la velocidad de rotación (RPM) en la perforación?

Los niveles de RPM afectan directamente la velocidad de perforación y el desgaste de la broca; mantener una RPM óptima garantiza un mejor rendimiento y mayor durabilidad.

¿Cómo puede afectar la compatibilidad del fluido de perforación al rendimiento de la broca?

Las propiedades del fluido de perforación interactúan con los materiales de la broca y pueden impactar significativamente la eficiencia y la vida útil de las brocas.

Tabla de Contenido

- Comprensión de los Tipos de Brocas Tricono: Diente de Acero vs. Inserto de Carburo de Tungsteno

- Selección de Fresas según la Formación Rocosa

- Selección del Tamaño Correcto de Broca para su Perforadora

- Profundidad y Requisitos de Presión de Perforación

- Optimización de la Velocidad de Rotación y el Diseño de la Broca

- Factores Críticos Adicionales para la Selección de Barrenas Tricono

-

Preguntas frecuentes

- ¿Qué son los barrenos triconos?

- ¿Por qué elegir carburo de tungsteno en lugar de barrenos de dientes de acero?

- ¿Cómo afecta el tamaño de la broca a la eficiencia de perforación?

- ¿Qué papel juega la velocidad de rotación (RPM) en la perforación?

- ¿Cómo puede afectar la compatibilidad del fluido de perforación al rendimiento de la broca?