Introducción a la selección de varillas de perforación para la eficiencia en la perforación de roca dura

Importancia de elegir las varillas de perforación adecuadas

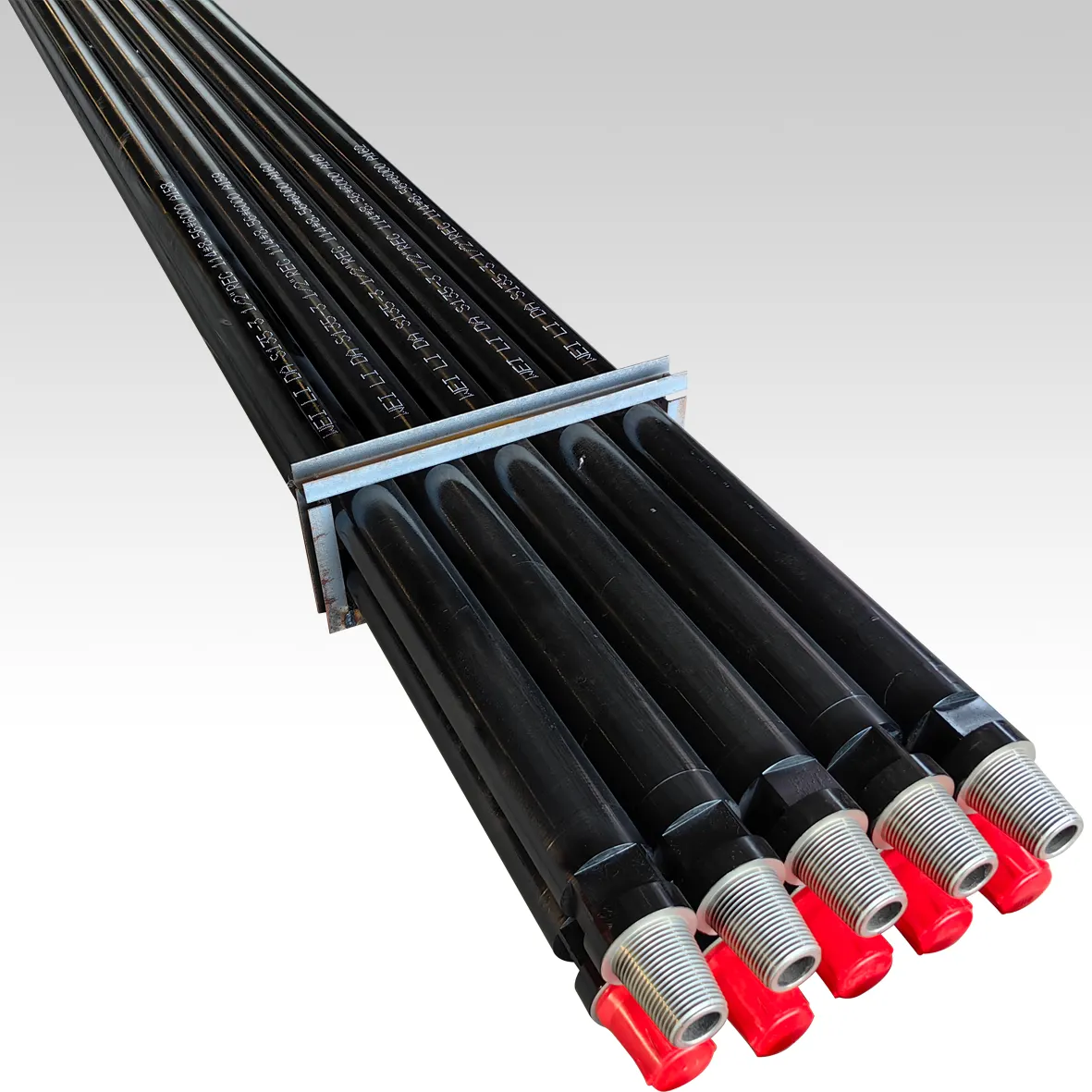

Conseguir las barrenas adecuadas marca toda la diferencia al trabajar con formaciones de roca dura, ya que afectan la velocidad con la que atravesamos la roca y el impacto en nuestro resultado económico. Estas barrenas conectan la broca con la propia máquina de perforación, sirviendo básicamente como la columna vertebral de toda la operación. Barrenas de buena calidad permiten una perforación más rápida, con menos tiempo perdido esperando reparaciones o reemplazos. Los operadores que dedican tiempo a seleccionar las barrenas adecuadas notan mejoras reales en su producción diaria, lo que significa menos viajes de regreso al campamento base para obtener herramientas nuevas y menores gastos en mantenimiento. Datos de la industria muestran que decisiones inteligentes en este aspecto pueden incrementar la productividad en alrededor del 20 por ciento, una ventaja que se acumula a lo largo de meses de operaciones en el campo. Para cualquiera que busque obtener el máximo valor de sus proyectos de perforación, dedicar atención adicional a la selección de las barrenas resulta muy rentable tanto en términos de velocidad como de ahorro.

Factores clave que impactan la eficiencia de perforación

Varios factores importantes afectan la eficiencia de las operaciones de perforación. La resistencia de las barras de perforación es muy importante, junto con sus parámetros de forma como longitud y diámetro, el tipo de roscas que poseen, y la cantidad de peso que realmente pueden soportar. Todos estos aspectos requieren una adecuada atención si se quiere que las barras resistan las duras condiciones que se presentan al perforar formaciones de roca dura. Las condiciones ambientales externas a la perforación también desempeñan un papel importante. Diferentes tipos de roca y diversas estructuras subterráneas modifican la velocidad de perforación y su eficacia general. Cuando el personal en el campo se familiariza realmente con estas condiciones específicas del sitio, toma mejores decisiones sobre qué barras utilizar. Esto conduce a mejores resultados manteniendo los costos bajo control. Lograr esto correctamente hace que toda la operación de perforación funcione con mayor fluidez y ayuda a que el equipo permanezca operativo y de manera confiable por períodos más largos.

Selección de Materiales para Varillas de Perforación en Roca Dura

Diferentes Materiales Utilizados para Varillas de Perforación: Acero, Aleación y Materiales Compuestos

La selección de materiales para las barras de perforación es muy importante al trabajar con formaciones rocosas duras, ya que esta elección determina su rendimiento en condiciones difíciles. El acero sigue siendo la opción preferida para la mayoría de las barras de perforación gracias a sus fuertes propiedades de tensión y su capacidad para resistir el desgaste a lo largo del tiempo, lo cual tiene sentido considerando las exigencias que enfrentan estas herramientas durante las operaciones reales. Para aplicaciones que requieren mayor resistencia, las barras de aleación fabricadas con cromo destacan porque resisten mejor el desgaste y tienen una vida útil más prolongada incluso después de ciclos repetidos de estrés. Aunque aún no están tan extendidas, las materiales compuestos ofrecen beneficios interesantes, incluyendo menor susceptibilidad a la corrosión y mayor flexibilidad en comparación con las alternativas metálicas. Estas características hacen que los compuestos sean especialmente útiles en ciertos escenarios especializados de perforación donde el acero convencional ya no es suficiente.

Beneficios de cada material para condiciones de roca dura

Diferentes materiales aportan sus propias ventajas dependiendo del tipo de trabajo de perforación que se necesite realizar. Las barras de acero siempre han sido confiables y generalmente más baratas inicialmente, pero tienden a desgastarse más rápido al trabajar en terrenos realmente difíciles. Las opciones de aleación duran más y ofrecen un mejor desempeño general, lo que con el tiempo puede llegar a ser más económico a pesar de su mayor costo inicial, ya que resisten mejor todo tipo de entornos agresivos. Luego están los materiales compuestos que reducen las vibraciones y pesan menos que las alternativas metálicas, permitiendo que las brocas avancen más rápidamente a través del terreno. En trabajos complicados a gran profundidad donde el acero o la aleación común ya no son suficientes, los materiales compuestos se vuelven prácticamente esenciales. La elección entre estos materiales no se trata solo del precio; se trata de hacer coincidir las propiedades de la herramienta con las condiciones reales del campo enfrentadas durante operaciones en roca dura.

Longitud y diámetro óptimos de las varillas de perforación para un mejor rendimiento

La longitud y el diámetro de la varilla de perforación realmente importan en cuanto a qué tan bien funciona la perforación. Cuando las varillas se hacen más largas, permiten excavar mucho más profundo en el terreno, alcanzando esas capas difíciles de acceder que están debajo. Pero hay un inconveniente: las varillas más largas son más difíciles de manejar, especialmente en espacios reducidos donde el espacio es limitado. ¿Y qué hay del diámetro? Pues varillas más gruesas resisten mejor el estrés y la presión durante la operación. Son ideales para perforar formaciones rocosas sólidas sin romperse. ¿El inconveniente? Un diámetro mayor implica necesitar maquinaria más robusta, a veces bastante grande. Algunas pruebas de campo muestran que elegir incorrectamente la combinación de longitud y diámetro puede aumentar en un 15% aproximadamente el desgaste del equipo, además de provocar más paradas para reparaciones. Por eso es tan importante seleccionar las especificaciones correctas en función de las condiciones del lugar de trabajo.

Elegir el tamaño correcto es muy importante dependiendo del tipo de proyecto del que estemos hablando. Seleccionar el tamaño adecuado de varilla de perforación realmente marca la diferencia en el desempeño del trabajo y en la seguridad de todos durante las operaciones. Los tamaños deben coincidir con los requisitos reales del trabajo, considerando factores como el tipo de roca que se va a atravesar, la profundidad necesaria y las condiciones que podrían presentarse durante la perforación. Algunos ejemplos prácticos muestran que elegir las dimensiones correctas pueden aumentar la velocidad de perforación en un 20-25 % en algunos casos. Revisar regularmente y hacer ajustes según sea necesario durante el proyecto suele dar buenos resultados en términos de mejores rendimientos. Elegir los materiales adecuados desde el principio también afecta al resto del proceso: reduce problemas, ahorra dinero con el tiempo y a menudo hace que el equipo dure más antes de necesitar reemplazo.

Consideraciones sobre el tipo y diseño de rosca para una mayor eficiencia

Visión general de los tipos de rosca y su papel en mantener la fuerza de conexión y reducir el desgaste

Elegir el tipo correcto de rosca marca toda la diferencia a la hora de mantener las conexiones de las barras de perforación intactas durante situaciones de estrés intensas. Las conexiones más utilizadas son las de tipo API, roscas cónicas y versiones con rosca rehacer, cada una diseñada específicamente para condiciones difíciles en el campo, donde el fallo no es una opción. Cuando la rosca se realiza correctamente, se reduce considerablemente la frustración causada por fallos en las conexiones que conducen a costosas interrupciones y, en ocasiones, incluso a la pérdida de equipos. Estudios indican que diseños mejoresados de roscas pueden incrementar la resistencia de las conexiones aproximadamente un 30 por ciento, lo cual significa una perforación más segura en general y menos dolores de cabeza para los operadores. Elegir desde el comienzo el tipo adecuado de rosca ayuda a mantener la integridad estructural de todo el sistema, minimizando esos desgastes molestos que aparecen tras meses de operación en entornos exigentes.

Cómo el diseño de la rosca afecta la eficiencia general de la perforación

El diseño de los hilos realmente importa a la hora de determinar cuán eficientes serán las operaciones de perforación, ya que esto influye en la facilidad con la que se realizan y deshacen las conexiones en el sitio. Un buen trabajo de roscado reduce considerablemente el tiempo necesario entre trabajos en los lugares de perforación. Algunas mejoras recientes en la tecnología de roscas se centran en reducir la fricción durante dichas conexiones, lo que significa un desgaste general menor. Esto se traduce en menos frecuencia para reemplazar piezas del equipo y realizar revisiones de mantenimiento. Estudios de la industria indican que existe un aumento de aproximadamente un 20 por ciento en la eficiencia de perforación cuando se implementan diseños de roscas más avanzados. Para empresas que operan equipos de perforación día a día, esto marca toda la diferencia para mantener las operaciones funcionando sin contratiempos y ahorrar dinero en reparaciones y costos por tiempos muertos a largo plazo.

Garantizar la resistencia y durabilidad en varillas de perforación para rocas duras

La importancia de varillas resistentes y con alta capacidad anti-desgaste para formaciones rocosas difíciles.

Cuando se trabaja en condiciones difíciles de perforación donde las rocas son duras y abrasivas, las barras de alta resistencia se vuelven absolutamente esenciales para mantener las operaciones funcionando de manera suave y segura. Estos componentes de alta resistencia deben ser capaces de soportar fuerzas masivas durante todo el proceso de perforación sin fallar, lo cual causaría retrasos significativos en la línea de tiempo de cualquier proyecto. La resistencia al desgaste de estas barras de perforación juega un papel fundamental en la duración que tendrán antes de necesitar ser reemplazadas, lo cual obviamente afecta los costos generales en proyectos prolongados. Datos del sector sugieren que incorporar materiales reconocidos por su resistencia al desgaste en la fabricación de las barras puede incrementar su vida útil en aproximadamente un 40 por ciento. Esto significa que las empresas gastan menos dinero en reemplazar equipos desgastados, mientras logran realizar más trabajo con cada lote de barras de perforación adquiridas inicialmente.

Cómo evaluar la durabilidad de los varilleros para proyectos de perforación extendidos.

Saber cuán duraderas son realmente las barras de perforación marca la diferencia cuando se trabaja en operaciones de perforación a largo plazo. Verificamos estas características realizando pruebas de resistencia a la tracción, midiendo los niveles de dureza y recopilando comentarios del trabajo real en el campo. Estos distintos enfoques nos dan una idea bastante precisa sobre si las barras resistirán durante meses o incluso años de condiciones de perforación exigentes. Las inspecciones periódicas durante el ciclo del proyecto ayudan a detectar problemas antes de que se conviertan en asuntos mayores, lo que significa que podemos realizar mantenimiento en el momento adecuado, en lugar de esperar hasta que algo falle por completo. La mayoría de los perforadores experimentados mantienen registros detallados que incluyen, por ejemplo, cuándo las barras empiezan a mostrar grietas, con qué frecuencia ocurren fallos y exactamente cuánto tiempo dura cada barra en servicio. Analizar estos datos ayuda a todos los involucrados a tomar decisiones más inteligentes sobre cuándo reemplazar las barras antiguas o invertir en opciones de mejor calidad para proyectos futuros.

Conclusión

Resumen de Consideraciones Clave al Seleccionar Varillas de Perforación

Elegir las barras de perforación adecuadas significa encontrar el punto óptimo entre diversos factores como la composición del material, el tamaño de la barra, las opciones de roscado y la resistencia necesaria según los requisitos reales del trabajo en cuestión. La geología también es importante, ya que el tipo de roca y la estabilidad del terreno juegan un papel fundamental, junto con el tamaño del proyecto y cualquier limitación específica que enfrenten los responsables del sitio. Aunque requiere invertir algo más de tiempo al principio, elegir bien el equipo tiene sus beneficios a largo plazo, ya que muchas empresas notan una reducción de sus costos en aproximadamente un 15 % cuando aciertan en la elección, además de que la perforación se realiza más rápidamente y sin averías constantes. La mayoría de los operadores experimentados saben que combinar adecuadamente las herramientas con las tareas no solo es una buena práctica, sino esencial para superar trabajos difíciles sin gastar dinero innecesariamente en reemplazos o demoras.

Consejos finales para maximizar la eficiencia de perforación en proyectos de roca dura

En las operaciones de perforación en roca dura, mantener bien los equipos y asegurarse de que el personal sepa cómo manejarlos correctamente marca la diferencia para obtener buenos resultados en el sitio de perforación. El uso de sensores inteligentes y otras herramientas tecnológicas ayuda a detectar problemas mucho antes de que comiencen a causar retrasos o daños. Muchas empresas también encuentran valioso trabajar en estrecha colaboración con sus proveedores y fabricantes de equipos. Estas asociaciones suelen dar lugar a un intercambio práctico de conocimientos sobre nuevas tecnologías de perforación que tienen un impacto tangible en las operaciones diarias. Cuando los perforadores implementan estos enfoques de manera conjunta, generalmente observan mejores tasas de producción y menos paradas inesperadas, incluso cuando las condiciones subterráneas se vuelven difíciles.

Preguntas frecuentes

¿Qué factores deben considerarse al seleccionar varillas de perforación para la perforación en roca dura?

Factores como la resistencia del material, la geometría de la varilla (longitud y diámetro), el tipo de rosca y la capacidad de soporte de carga deben considerarse. También, factores externos como el tipo de roca y las formaciones geológicas juegan un papel crucial en influir en la eficiencia de la perforación.

¿Qué materiales se utilizan para las varillas de perforación en la perforación de roca dura y cuáles son sus beneficios?

Se utilizan materiales como el acero, aleaciones y materiales compuestos. El acero es conocido por su durabilidad, la aleación por una mayor resistencia al desgaste, y los materiales compuestos por una menor corrosión y mejor flexibilidad.

¿Cómo afecta la longitud y el diámetro de las varillas de perforación al rendimiento de la perforación?

Las varillas más largas amplían las capacidades de profundidad, mientras que el diámetro afecta a la fuerza y estabilidad de la varilla. Sin embargo, tamaños inadecuados pueden aumentar el desgaste y provocar tiempos de inactividad.

¿Por qué es importante el diseño de la rosca para mantener la eficiencia de las varillas de perforación?

El diseño de la rosca afecta a la fuerza de la conexión y la reducción del desgaste, lo cual es crucial para prevenir roturas y asegurar operaciones de perforación fluidas.

Tabla de Contenido

- Introducción a la selección de varillas de perforación para la eficiencia en la perforación de roca dura

- Selección de Materiales para Varillas de Perforación en Roca Dura

- Longitud y diámetro óptimos de las varillas de perforación para un mejor rendimiento

- Consideraciones sobre el tipo y diseño de rosca para una mayor eficiencia

- Garantizar la resistencia y durabilidad en varillas de perforación para rocas duras

- Conclusión

-

Preguntas frecuentes

- ¿Qué factores deben considerarse al seleccionar varillas de perforación para la perforación en roca dura?

- ¿Qué materiales se utilizan para las varillas de perforación en la perforación de roca dura y cuáles son sus beneficios?

- ¿Cómo afecta la longitud y el diámetro de las varillas de perforación al rendimiento de la perforación?

- ¿Por qué es importante el diseño de la rosca para mantener la eficiencia de las varillas de perforación?