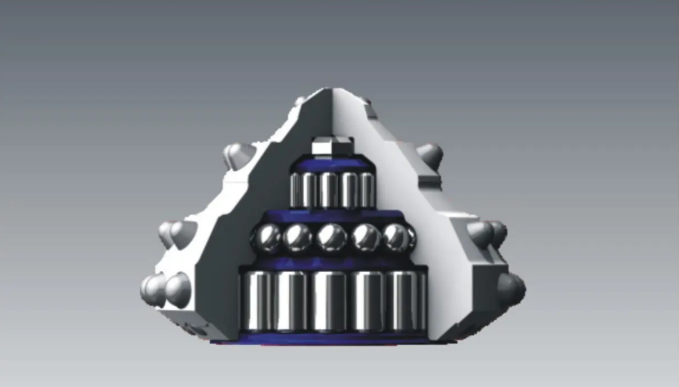

Comprendre les types de têtes à trois cônes : Dents en acier vs. Inserts en carbure de tungstène

Différences structurelles et comparaison des performances

L'examen des différences structurelles entre les dents en acier et les inserts en carbure de tungstène révèle des contrastes intéressants. Les dents en acier ont une conception beaucoup plus simple que la construction complexe nécessaire pour les inserts en carbure de tungstène. Ces différences structurelles sont vraiment importantes quand il s'agit de savoir comment ils forent et combien de temps ils durent. L'expérience de terrain montre que les morceaux de carbure de tungstène ont tendance à survivre aux morceaux en acier de trois à quatre fois dans les formations rocheuses dures selon divers rapports de l'industrie. Des essais pratiques effectués sur différents sites de forage démontrent systématiquement que le carbure de tungstène conserve beaucoup mieux son tranchant lors d'opérations prolongées dans des conditions géologiques difficiles. Pour les compagnies pétrolières et gazières travaillant dans des environnements difficiles, cela signifie moins de changements de bits et moins de temps d'arrêt. La résistance à l'usure supérieure rend les inserts en carbure de tungstène dignes d'un investissement malgré des coûts initiaux plus élevés, en particulier dans les projets où la longévité des équipements a une incidence directe sur les résultats.

Têtes en Acier à Dents Tranchantes : Applications et Limitations

Dans le travail géotechnologique, les dents en acier ont gagné en popularité parce qu'elles coupent le matériau assez agressivement. Ils fonctionnent mieux sur des matériaux plus mous comme l'argile et la craie où le mouvement n'est pas trop dur. Pour les trous peu profonds où nous n'avons pas besoin d'aller super profond, ces morceaux ont tendance à être moins chers que les autres options, ce qui les rend attrayants pour les projets à budget. Mais les problèmes commencent à apparaître quand on frappe des rochers plus durs. Les dents ne peuvent pas résister au granit ou au basalte sans s'user rapidement. Quiconque a déjà essayé de percer à travers des matériaux abrasifs sait à quelle vitesse ces dents d'acier se rongent, rendant l'opération moins efficace et raccourcissant la durée de vie de la pièce avant de devoir la remplacer. Donc oui, les dents en acier font un excellent travail dans certaines situations, mais personne ne s'attend à ce qu'elles gèrent toutes sortes de formations rocheuses.

Outils à inserts en carbure de tungstène : avantages dans les formations dures

Les pièces d'insertion en carbure de tungstène se distinguent par leur plus longue durée de vie et leur meilleure résistance à l'usure que la plupart des alternatives, ce qui explique pourquoi elles fonctionnent si bien lors du forage à travers des roches dures comme les formations de granit et de basalte. Ce qui compte vraiment ici, c'est comment ces morceaux résistent à une pression extrême pendant les opérations de forage en profondeur où les outils standard se détériorent. Bien sûr, le prix initial des inserts en carbure de tungstène est plus élevé que ce que nous payons pour les dents d'acier ordinaires, mais pensez-y comme ceci: ces dollars supplémentaires sont remboursés plusieurs fois plus grâce à moins de remplacements nécessaires et moins de temps d'arrêt de la machine sur le chantier Lorsqu'ils travaillent avec des matériaux qui sont broyés sur des perceuses conventionnelles, les opérateurs se retrouvent à compter sur le carbure de tungstène pour ses performances fiables jour après jour. Le fait que ces pièces spécialisées puissent gérer certains des scénarios de forage les plus difficiles signifie qu'elles deviennent un équipement indispensable chaque fois que les ingénieurs doivent pénétrer profondément dans des formations géologiques dures.

Choix de l'Outil en Fonction de la Formation Rocheuse

Sélection d'Outils pour Formations Molles à Moyennes

Il est important de choisir la bonne perceuse pour travailler sur un sol doux ou moyen. Ces formations varient beaucoup, allant de la roche sédimentaire aux mélanges de gravier et de sable. Pour ce type de terrain, les dents en acier sont les meilleures parce qu'elles coupent bien mieux les matériaux plus mous que les autres options. Il y a plusieurs choses à prendre en compte pour en choisir une. La vitesse à laquelle il perce importe évidemment, mais aussi si il peut effacer efficacement ces boutures du trou. Les ingénieurs de terrain savent que cela affecte la façon dont tout fonctionne globalement. La plupart des gens qui ont été autour des opérations de forage depuis des années vous dira que l'appariement du bit au travail économise de l'argent à long terme tout en rendant les opérations plus fluides jour après jour.

Optimisation des Mèches Tri-Cônes pour les Roches Dures/Abrasives

Pour que les morceaux de tricone fonctionnent bien dans des formations rocheuses dures et abrasives, il faut des ajustements spéciaux pour améliorer leurs performances sur le site. Ces inserts en carbure de tungstène sont vraiment ce qui fait toute la différence quand il s'agit de couper à travers un matériau dur tout en gardant la pièce de s'usure trop vite. Les opérateurs de forage savent qu'ils doivent jouer avec les vitesses de rotation et ajuster les propriétés de la boue à l'extrémité de la queue des opérations pour obtenir des résultats décents de leur équipement. La plupart des professionnels expérimentés diront à quiconque leur demandera que ces réglages sont très importants pour progresser dans les situations difficiles. Il y a beaucoup de conseils testés sur le terrain sur la façon de s'assurer que ces bits durent plus longtemps et fonctionnent mieux dans des conditions difficiles.

Techniques d'évaluation géologique

Obtenir le bon morceau de tricone dépend fortement d'évaluations géologiques appropriées. Les foragers se fient généralement aux relevés sismiques, aux forages et à la collecte d'échantillons de roche pour déterminer le type de formations qu'ils ont à faire avant de ramasser les morceaux. Lorsque les équipes décrivent les caractéristiques structurelles d'une zone, elles ont une idée beaucoup plus claire du rendement des différents équipements de forage. De nombreuses expériences sur le terrain montrent que lorsque les entreprises investissent du temps dans des évaluations approfondies, elles finissent par choisir des bits qui fonctionnent beaucoup mieux pour le travail à accomplir. Cet effort supplémentaire est récompensé en dollars réels économisés en évitant des erreurs coûteuses lors des opérations de forage.

Choisir la bonne taille d'outil pour votre forage

Choisir le bon diamètre de forage est très important pour différents types de puits comme l'eau, le pétrole et le gaz. La taille du morceau dépend vraiment de la profondeur à laquelle nous devons aller et des conditions du sol que nous attendons là-bas. Les projets pétroliers et gaziers nécessitent généralement des pièces plus grandes parce qu'ils doivent gérer des profondeurs beaucoup plus grandes et ces épaisses cartouches en acier qui protègent le forage. Les puits d'eau racontent une autre histoire. La plupart des gens s'en tiennent à des morceaux de diamètre plus petit puisque ces travaux n'ont pas besoin de beaucoup de profondeur et que le maintien d'un bon débit d'eau à travers des tuyaux plus étroits fonctionne mieux en pratique. Garder les choses cohérentes avec les tailles de bits sur plusieurs sites est également logique. Personne ne veut perdre du temps ou de l'argent en arrêtant les opérations au milieu du forage juste parce que le mauvais bit de taille a été utilisé. Les directives de l'industrie soutiennent cela assez fortement en fait. Tu veux être sûr que tout se passe bien? Parlez à quelqu'un qui sait comment adapter les tailles de bits aux exigences spécifiques du travail. L'expérience de terrain nous en dit souvent plus que n'importe quel manuel.

La compatibilité de la bonne plateforme est très importante pour choisir les pièces de forage. Quand les plates-formes ne correspondent pas bien à leurs pièces, tout devient compliqué rapidement. Les spécifications de couple sont quelque chose qui mérite d'être pris en compte car elles nous disent si le simulateur a assez de puissance pour fonctionner correctement avec différents types de bits. S'il y a un décalage entre ce que le dispositif peut faire et ce dont il a besoin, les problèmes apparaissent assez rapidement. Nous avons vu des cas où de mauvaises combinaisons ont conduit à une progression plus lente à travers les couches rocheuses et les morceaux s'usant trop tôt. C'est pourquoi il est logique de regarder les spécifications des fabricants, en plus de vérifier les résultats réels de projets similaires. Une bonne compatibilité ne consiste pas seulement à faire fonctionner les choses sans heurts, elle assure également la sécurité des travailleurs, car des configurations incompatibles créent des situations dangereuses.

L'analyse de la façon dont la taille du bit affecte l'efficacité du forage est très importante pour déterminer le coût et le temps de forage. La taille des bits fait vraiment une différence dans la vitesse à laquelle les choses traversent les couches de roche, ce qui a évidemment un impact sur l'efficacité des opérations globales. Les rapports de l'industrie et les expériences de forage réelles montrent assez clairement que les petits morceaux ont tendance à fonctionner beaucoup mieux pour les types de sol mou où ils peuvent se déplacer plus rapidement, tandis que les gros morceaux tiennent mieux dans les formations rocheuses plus dures sans se décomposer aussi rapid Il y a aussi des choses sur les systèmes de refroidissement et comment les fluides se déplacent qui sont affectés par la taille des bits aussi. Les opérateurs qui ont bien fait ce travail choisissent l'équipement qui leur convient le mieux, ce qui leur permet d'économiser du temps et de l'argent. Certaines entreprises ont vu de réelles améliorations simplement en changeant la taille des bits en fonction du type de roche qu'elles ont affaire à un site donné.

Profondeur et exigences en pression du forage

Forage profond : Facteurs affectant la durabilité de l'outil

Quand il s'agit de forages en profondeur, la durée d'une pièce est importante, vu les conditions difficiles. Ce qui affecte vraiment la vie des bits, c'est de quoi ils sont faits, comment ils sont conçus, et à quel point le processus de fabrication était bon. Les matériaux de carbure et de diamant se démarquent car ils ont la résistance nécessaire pour supporter ces environnements souterrains extrêmes. L'utilisation de pièces de qualité inférieure entraîne des retards coûteux et des progrès plus lents sur les projets de forage. La plupart des foragers expérimentés diront à quiconque voudra écouter que les morceaux de carbure fonctionnent mieux face à la chaleur intense et à la pression à grande profondeur. Les données de terrain continuent de nous montrer que des trous plus profonds signifient des taux d'usure plus rapides des bits, c'est pourquoi la plupart des opérateurs donnent maintenant la priorité à la construction de bits pour durer dans ces conditions difficiles.

Classes de pression et technologies d'étanchéité

Il est important de bien comprendre les valeurs de pression lors du choix des morceaux de tricone pour différentes profondeurs de forage. Si les bits n'ont pas une pression suffisante, ils ont tendance à se décomposer plus rapidement ce qui nuit aux performances globales et conduit parfois à de graves problèmes en aval. La technologie des joints est devenue très importante pour maintenir les morceaux intacts à ces pressions extrêmes que nous voyons dans les puits plus profonds. La plupart des foragers le savent déjà. Les tests sur le terrain confirment différentes options d'étanchéité, bien que les anneaux O obtiennent toujours les meilleures notes pour empêcher les fluides d'entrer dans les mauvais endroits. Selon les données de terrain recueillies au cours des dernières années, les nouvelles technologies de scellés comme les matériaux polycristallins et les micro-scellés prolongent la durée de vie des bits de manière assez marginale, en particulier dans les formations difficiles où les scellés standard abandonneraient le fantôme après quelques courses

Défaillances en Environnements à Haute Pression

Les trous de tricone sont souvent difficiles à forer à haute pression, avec des problèmes tels que des dommages causés par l'érosion et une défaillance structurelle complète. La plupart du temps, ces problèmes se résument à choisir le mauvais type de bit qui n'a pas été construit pour des conditions aussi difficiles. Nous avons vu beaucoup de cas dans le monde réel dans diverses opérations pétrolières et gazières où les pièces ne pouvaient tout simplement pas résister à des pressions extrêmes parce que leur conception n'était pas conforme aux spécifications. Pour prévenir ce genre de défaillances, les experts recommandent généralement de choisir des pièces en matériaux plus résistants et avec de meilleurs systèmes d'étanchéité. Les équipes de forage doivent vraiment se renseigner sur le type de pression à laquelle elles sont confrontées avant de faire des choix d'équipement. Pour bien faire cela, il faut des pratiques de travail plus sûres et des opérations beaucoup plus fluides pour s'attaquer à ces projets difficiles de puits profonds.

Optimisation de la vitesse de rotation et de la conception de l'outil

Plages de RPM selon les types d'outils

Savoir quelle plage de tours fonctionne le mieux pour les différents morceaux de tricone fait toute la différence dans le fonctionnement d'une opération de forage. Chaque type de broyeur a son propre point de repère en termes de vitesse de rotation, ce qui affecte directement la vitesse à laquelle il peut couper dans la roche et maintenir de bons résultats de forage. Des essais sur le terrain montrent que le maintien de ces vitesses recommandées accélère non seulement les choses, mais aussi réduit l'usure des perceuses coûteuses, ce qui les rend plus résistantes avant de devoir les remplacer. Les opérateurs doivent toujours vérifier ce que les fabricants recommandent pour les réglages de tours, car suivre ces spécifications permet de tirer le meilleur parti de l'équipement tout en évitant des pannes coûteuses en aval. La plupart des entreprises fondent ces recommandations sur des années d'essais réels sur le terrain dans différentes formations géologiques et conditions de forage.

Conception des Cônes/Paliers pour une Efficacité Optimale

La façon dont les cônes et les roulements sont conçus dans les morceaux de tricone est vraiment importante pour obtenir une meilleure efficacité de vitesse. Les composants eux-mêmes nécessitent une ingénierie minutieuse pour gérer correctement le débit de fluide, ce qui affecte le fonctionnement réel de la perceuse. Les nouvelles formes de cône et les roulements plus solides réduisent les frottements pendant le fonctionnement, rendant l'ensemble du système plus lisse et plus rapide. Les améliorations récentes dans la conception du bit incluent des choses comme des canaux spécialement conçus qui permettent aux fluides de refroidissement de circuler plus efficacement, ce qui maintient les températures sous contrôle et prolonge la durée de vie du bit avant qu'il n'ait besoin d'être remplacé Ce genre de percées dans la conception explique pourquoi les bits de tricone modernes fonctionnent tellement mieux que les modèles plus anciens il y a quelques années.

Conception des systèmes de dynamique des fluides et de refroidissement

La façon dont les fluides se déplacent autour des morceaux de tricone joue un rôle important dans le fonctionnement de leurs systèmes de refroidissement, en maintenant les choses à la bonne température pendant le forage. Quand le fluide ne fait pas son travail correctement, les morceaux ont tendance à surchauffer assez rapidement, ce qui conduit à des pannes bien avant qu'ils ne s'usent. Une bonne technologie de refroidissement sait où envoyer ces fluides pour que la chaleur se débarrasse plus rapidement, pour que tout fonctionne bien à température stable. Certains exemples du monde réel montrent des bits avec des emplacements de jet spéciaux qui ciblent directement les points chauds. Toutes ces améliorations montrent pourquoi les ingénieurs passent tant de temps à résoudre les problèmes de chaleur lors de forages souterrains, car un meilleur refroidissement signifie moins de temps d'arrêt et des résultats plus fiables de l'équipement.

Autres Facteurs Critiques pour le Choix des Outils à Trois Cônes

Compatibilité avec les Fluides de Forage

Le bon choix de fluide de forage fait toute la différence quand il s'agit de tirer le meilleur parti des pièces de tricone. La façon dont ces fluides interagissent avec les matériaux de bit affecte vraiment la façon dont tout fonctionne en bas. Lorsqu'il s'agit de différents types de roches, le choix est très important. Les boues à base d'eau sont généralement moins chères et fonctionnent dans diverses situations, mais elles ne le font pas toujours dans des conditions difficiles. Les fluides à base d'huile, en revanche, fournissent une meilleure lubrification qui aide à protéger les bâtons de tricone contre une usure excessive lors des opérations de forage dur. L'expérience de terrain montre que lorsque les opérateurs adaptent leurs choix de fluides à ce qui se passe réellement sous terre, ils voient des taux de pénétration plus rapides et une durée de vie plus longue. Trouver ce bon endroit où le budget répond aux performances grâce à une bonne compatibilité des fluides reste essentiel pour quiconque cherche à optimiser son processus de forage sans se ruiner.

Analyse des Coûts sur le Cycle de Vie

Quand on regarde le coût total des morceaux de tricone tout au long de leur durée de vie, il ne suffit pas de considérer simplement leur coût à l'achat. L'argent dépensé pour les maintenir en marche et leur performance pendant les opérations joue un rôle important pour déterminer si elles valent l'investissement. Les morceaux de tricone de meilleure qualité ont tendance à se rembourser par eux-mêmes, car ils n'ont pas besoin d'être remplacés aussi souvent et forent mieux dans des formations difficiles. Les rapports de l'industrie montrent cette tendance à plusieurs reprises sur différents sites. Bien sûr, ces bits haut de gamme peuvent être plus chers au début, mais les opérateurs trouvent qu'ils passent moins de temps à résoudre les problèmes et à gérer les pannes plus tard. En fin de compte, quiconque prend le temps d'évaluer correctement tous ces facteurs avant d'acheter finit généralement par économiser de l'argent à long terme tout en obtenant de meilleurs résultats de ses opérations de forage.

Réputation du Fabricant et Certifications

Quand on regarde les morceaux de tricone, la plupart des professionnels savent que vérifier qui les a faits compte beaucoup. Les antécédents d'une entreprise nous indiquent généralement si elle se soucie de la bonne main-d'œuvre et des nouvelles idées, ce qui affecte la fiabilité de ses outils. Les certifications délivrées par des organismes indépendants prouvent que les pièces sont de qualité et fonctionnent selon certaines normes, ce qui donne aux clients une certaine tranquillité d'esprit lorsqu'ils dépensent de l'argent pour l'équipement. Les spécialistes de l'industrie soulignent régulièrement que l'achat de produits certifiés par des fabricants dignes de confiance signifie généralement obtenir des outils plus performants. Pour toute personne qui s'intéresse sérieusement aux opérations de forage, il faut prendre le temps de faire des recherches sur l'historique du fabricant et sur les autorisations officielles.

FAQ

Qu'est-ce qu'un outil à cônes ?

Les outils à cônes sont des outils de forage rotatifs utilisés pour broyer les formations rocheuses, équipés de trois têtes rotatives coniques, chacune étant dotée de dents.

Pourquoi choisir le carbure de tungstène plutôt que les outils en acier ?

Les outils en carbure de tungstène sont préférés pour leur durabilité dans les formations dures, alors que les outils à dents en acier conviennent davantage aux formations tendres à moyennes.

Comment la taille de l'outil influence-t-elle l'efficacité du forage ?

La taille de l'outil influence les taux de pénétration ; les petits outils permettent un forage plus rapide dans les formations tendres, tandis que les outils plus grands offrent une meilleure stabilité dans les roches dures.

Quel rôle joue le régime de rotation (RPM) dans le forage ?

Les niveaux de RPM affectent directement la vitesse de forage et l'usure de l'outil ; un régime optimal permet d'assurer de meilleures performances et une plus grande longévité.

Comment la compatibilité du fluide de forage peut-elle affecter la performance de l'outil ?

Les propriétés du fluide de forage interagissent avec les matériaux de l'outil et peuvent influencer considérablement l'efficacité et la durée de vie des outils.

Table des Matières

- Comprendre les types de têtes à trois cônes : Dents en acier vs. Inserts en carbure de tungstène

- Choix de l'Outil en Fonction de la Formation Rocheuse

- Choisir la bonne taille d'outil pour votre forage

- Profondeur et exigences en pression du forage

- Optimisation de la vitesse de rotation et de la conception de l'outil

- Autres Facteurs Critiques pour le Choix des Outils à Trois Cônes

-

FAQ

- Qu'est-ce qu'un outil à cônes ?

- Pourquoi choisir le carbure de tungstène plutôt que les outils en acier ?

- Comment la taille de l'outil influence-t-elle l'efficacité du forage ?

- Quel rôle joue le régime de rotation (RPM) dans le forage ?

- Comment la compatibilité du fluide de forage peut-elle affecter la performance de l'outil ?